1. Introdução

A medição de nível desempenha um papel essencial em diversos setores industriais, como os segmentos químico, alimentício, farmacêutico e petroquímico. Ela garante a precisão no controle de materiais em estoque, otimiza os processos produtivos e assegura a segurança operacional de equipamentos e sistemas.

De acordo com o relatório Level Sensors Market Size, Share & Trends Analysis Report da Grand View Research, o mercado global de sensores de nível está em expansão e deve alcançar US$ 5,78 bilhões até 2027, com uma taxa de crescimento anual de 5,5%. Esse cenário é impulsionado pela crescente demanda das empresas por melhorias na qualidade dos produtos, bem como pela necessidade de reduzir custos e desperdícios nas linhas de produção, o que fortalece a busca por tecnologias de medição de nível cada vez mais precisas e confiáveis.

Dessa forma, esse artigo tem como intuito responder suas dúvidas sobre medição nível, incluído o que é, os tipos de medição, os principais sensores empregados nessa atividade e suas aplicações.

2. O que é medição de nível?

Medição de nível é o processo utilizado para determinar a altura ou volume de um material em um recipiente ou reservatório. Sendo que esse material pode ser líquido, sólido ou uma combinação de ambos, como líquidos contendo sedimentos. A precisão da medição é crucial para evitar desperdícios, controlar o estoque e atender a padrões de qualidade.

O princípio de medição pode variar de acordo com a aplicação. Por exemplo, em tanques de produtos químicos agressivos, sensores não invasivos são preferidos para evitar corrosão. Já em silos de grãos, sensores robustos e resistentes à poeira são essenciais. Esses exemplos destacam como a escolha do método de medição depende das características do material e das condições operacionais da aplicação.

3. Tipos de medição de nível

Medição direta e indireta

- Direta: Mede o nível por contato direto com o material, como réguas, boias e visores de nível. Normalmente é mais simples e de baixo custo, mas é limitada em termos de automação e precisão, além de estar mais suscetível a falhas mecânicas.

- Indireta: Usa sensores que inferem o nível a partir de outros parâmetros físicos, tais como pressão, capacitância, peso ou tempo de voo de um sinal. Esses métodos são amplamente utilizados devido à sua flexibilidade, precisão, durabilidade e confiabilidade.

|

|

| Boia acoplada a uma régua, exemplo de medição direita | Sensor de pressão, exemplo de medição indireta |

Medição discreta e contínua

- Discreta: Indica somente que o nível ultrapassou determinado limite, como na detecção de níveis máximos ou mínimos. É amplamente utilizada em alarmes de segurança, como no caso de níveis críticos de óleo em sistemas de lubrificação ou no monitoramento do risco de transbordo durante processos de enchimento.

- Contínua: Fornece uma medida exata, permitindo um monitoramento mais flexível e detalhado do nível. Esse tipo de medição é usado principalmente em processos que exigem dosagem específicas de ingredientes e aditivos, como nas indústrias farmacêuticas e alimentícias. Além disso, é fundamental para o controle contínuo dos níveis de matéria-prima e produtos, facilitando a gestão eficiente desses itens com planejamento antecipado, garantindo maior assertividade nas ações e evitando a falta de insumos.

4. Tipos de sensores utilizados para medição de nível

Cada tecnologia de sensor tem vantagens, desvantagens e áreas de aplicação mais adequadas. Sendo que a escolha do sensor ideal depende do material a ser medido, requisitos de precisão, condições ambientais e arranjo geométrico da aplicação. A seguir apresentaremos algumas variações de sensores para medição de nível e suas principais características.

Sensores Capacitivos com Contato Direto

- Princípio de operação: Esses dispositivos detectam alterações na capacitância causadas pela presença de substâncias em contato direto com sua superfície.

- Aplicações: São ideais para a medição de líquidos e materiais granulados devido à sua simplicidade de funcionamento e baixo custo.

- Limitações: Sua instalação exige a realização de furos nos reservatórios, o que pode ser um desafio em determinados formatos e, em casos de má vedação, resultar em vazamentos.

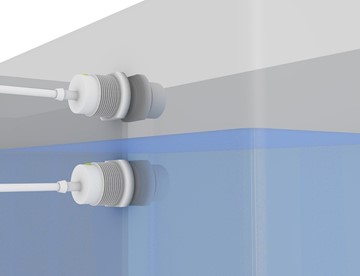

|

|

| Sensor capacitivo com contato | Instalação de um sensor capacitivo com contato |

Sensores Capacitivos sem Contato Direto

- Princípio de operação: Operam da mesma forma que os sensores anteriores, porém sem a necessidade de interação direta com o material a ser monitorado. Isso proporciona maior durabilidade contra desgastes e elimina a necessidade de perfurações nos reservatórios.

- Aplicações: Podem ser utilizados nas mesmas aplicações que os sensores capacitivos de contato direto, porém são especialmente indicados para substâncias altamente corrosivas.

- Limitações: as paredes do tanque devem ser feitas de materiais não metálicos e ter espessura máxima de até 10mm.

|

|

| Sensor capacitivo sem contato | Instalação de um sensor capacitivo sem contato |

Sensores Capacitivos com Tecnologia Smart Level

Desenvolvida pela Balluff, a tecnologia Smart Level aprimora os sensores capacitivos, otimizando sua capacidade de detectar substâncias altamente condutivas, além de eliminar interferências causadas por espuma ou resíduos aderidos às superfícies dos sensores e paredes dos tanques. Essa inovação garante medições significativamente mais precisas mesmo em condições desafiadoras de aplicação, sendo especialmente eficaz em líquidos viscosos e com suspensões sólidas.

Inserir o seguinte vídeo https://youtu.be/V62vxCd03_g?si=GQY9OoUrHD8oZfWY

Sensores de Pressão

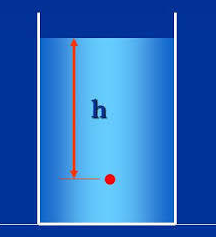

- Princípio de operação: Esses sensores medem a pressão exercida em repouso pela coluna de líquido sobre o dispositivo, essa que posteriormente é convertida através do Teorema de Stevin em um valor de nível.

|

Teorema de Stevin

P = P → pressão medida pelo sensor → densidade do fluido em kg/m³ g → aceleração da gravidade em m/s² h → altura da coluna do fluido em metros |

- Aplicações: Muito utilizados em tanques abertos para fluidos como água, combustíveis e produtos químicos, os modelos tradicionais são instalados por meio de uma conexão roscada na parte inferior do tanque. Além disso, existem versões em formato de sonda, projetadas para serem imersas no líquido e posicionadas diretamente no fundo do reservatório.

- Limitações: As medições devem ser realizadas com o fluido estático, uma vez que pressão dinâmica do fluido em movimento impacta os valores medidos. Alterações na densidade ou temperatura do fluido exigem compensações no sistema de medição. Também não são adequados para líquidos que possuam sólidos em suspenção ou sejam suscetíveis a solidificação, visto que eles podem acabar entupindo a membrana do sensor.

|

|

| Sensor de pressão sem display | Sensor de pressão com display |

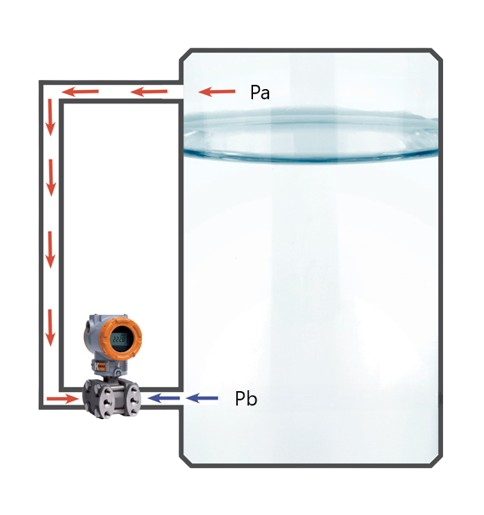

Sensores de Pressão Diferencial

- Princípio de operação: Funcionam de forma parecida com os sensores apresentados acima, porém medem a diferença de pressão entre dois pontos distintos do tanque (geralmente o fundo e o topo).

- Aplicações: Tem como aplicação principal a medição de nível em tanques fechados e pressurizados.

- Limitações: É suscetível a todos os problemas citados nos sensores de pressão tradicionais. Além disso, por medirem a pressão em dois pontos distintos, exigem duas conexões no reservatório, o que torna o sistema de tubulação mais complexo, aumentando os requisitos de manutenção e os riscos de vazamento.

|

|

| Sensor de pressão diferencial | Instalação típica de um sensor de pressão diferencial |

Células de Carga

- Princípio de operação: Medem o peso total do reservatório, permitindo calcular o nível do conteúdo com base na densidade do material.

- Aplicações: Devido à sua alta precisão e capacidade de operar com uma ampla gama de materiais, as células de carga são utilizadas em processos de envase em indústrias alimentícias, farmacêuticas e químicas, onde a medição exata de volume é crucial.

- Limitações: As células de carga podem ter custos elevados, além de necessitarem de módulos ou transdutores para converter o sinal de saída (geralmente em mV) para formatos padrão como 0-10V ou 4-20mA. Elas também são altamente sensíveis a interferências eletromagnéticas e a variações de temperatura, o que pode afetar a precisão das medições. Para garantir o bom desempenho, a instalação mecânica precisa ser bem projetada e executada, e a calibração deve ser realizada regularmente.

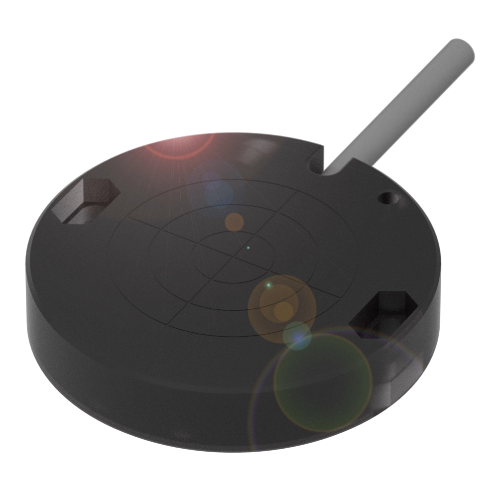

|

|

| Célula de carga | |

Sensores Ultrassônicos

- Princípio de operação: Emitem ondas sonoras que são refletidas pela superfície do material a ser medido e retornam ao sensor. A partir da diferença de tempo entre o envio e o retorno das ondas, calcula-se a distância entre o sensor e a substância.

- Aplicações: Por não exigirem contato direto e poderem ser aplicados a uma ampla variedade de materiais, são utilizados em diversas aplicações, como no monitoramento de nível em reservatórios de água e silos de grãos.

- Limitações: Devido à zona de detecção cônica do sensor, é fundamental ter atenção ao seu posicionamento, uma vez que elementos como a entrada, as hastes internas e as paredes do reservatório podem causar interferências na medição. Além disso, sensores ultrassônicos podem ser afetados por fatores como espuma, vapores densos e variações rápidas de temperatura.

|

|

| Sensor ultrassônico | Medição de um silo de areia utilizando sensor ultrassônico |

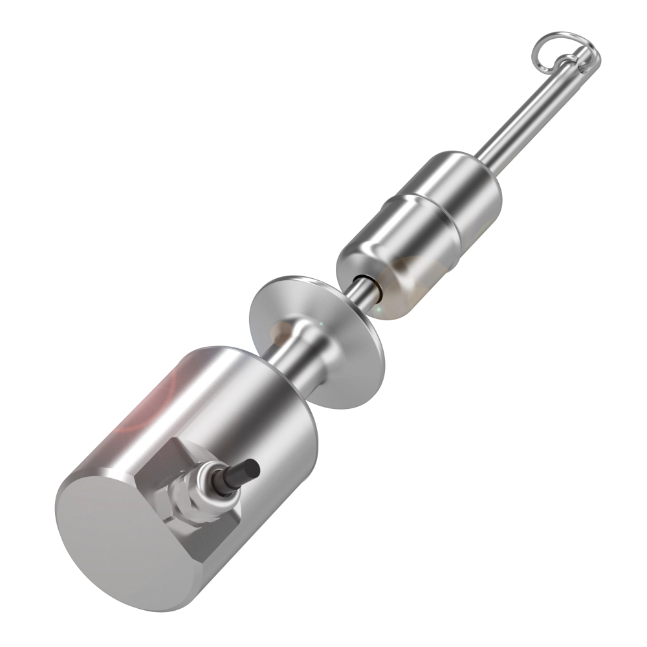

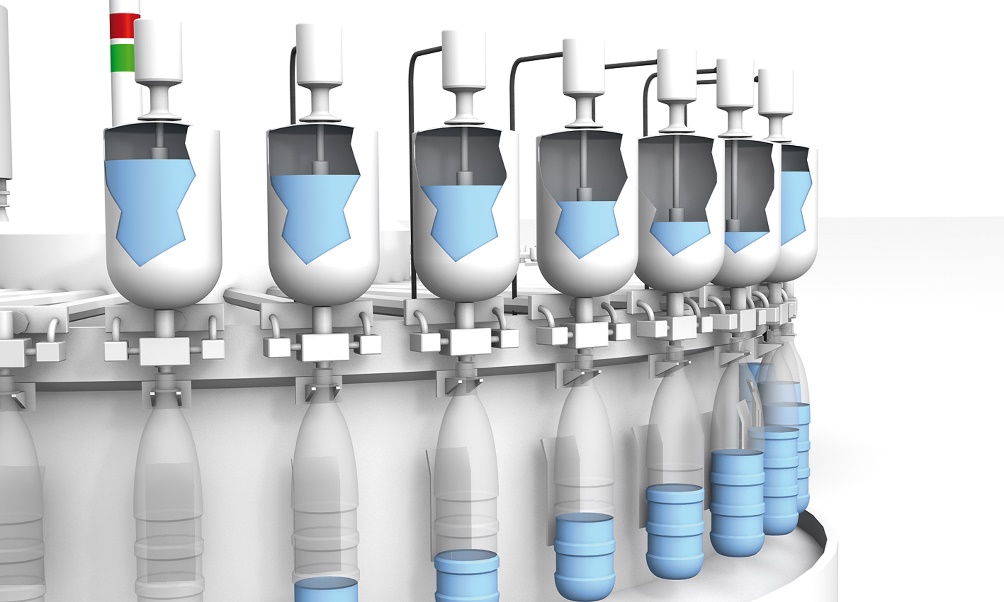

Sensores Magnetostritivos

- Princípio de operação: Como explicado em nosso blog, esses sensores utilizam da interação entre campos magnéticos para determinar a posição linear de um objeto. No caso da medição de nível, uma boia magnética é acoplada a haste do sensor e ela fornece a posição da parte superior do líquido.

- Aplicações: Devido a sua altíssima precisão e confiabilidade, os sensores magnetostritivos são ideais para processos que demandam medições extremamente exatas e com alta resolução, como no caso da dosagem de ingredientes nas indústrias alimentícias e farmacêuticas. Além disso, podem ser uma solução eficaz para aplicações em condições de medição desafiadoras, como altas temperaturas, altas pressões ou reservatórios com hastes internas.

- Desvantagens: A instalação exige que o espaço interno do reservatório comporte a haste e a boia do sensor. Fora isso, o custo é mais elevado em comparação com tecnologias convencionais.

|

|

| Sensor magnetostritivo com boia | Dosagem de líquidos utilizando sensor magnetostritivo |

6. Soluções Safety Control

Como você pôde conferir neste blog, a escolha do sensor ideal para medição de nível demanda uma análise cuidadosa das condições operacionais, das características do material e dos requisitos específicos do processo. Nesse sentido, saiba que a Safety Control dispõe de um portfólio completo de soluções para medição de nível, e estamos prontos para ajudá-lo a dimensionar a tecnologia mais adequada para a sua aplicação!

Comentário