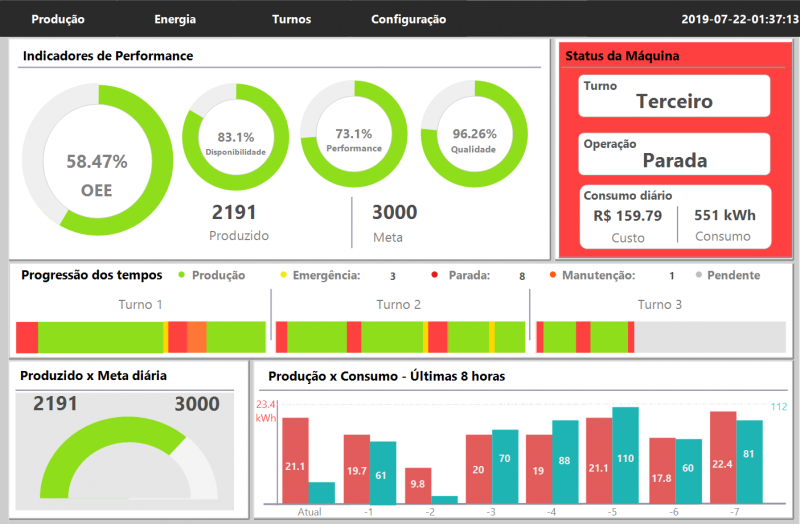

O OEE (Eficácia Global da Máquina) é um indicador que mede a eficácia global de uma máquina industrial.

O indicador OEE foi introduzido por um dos pais da TPM (Total Productive Maintenance), Seiichi Nakajima.

O OEE é utilizando para rastrear a eficácia da produção das máquinas de uma empresa durante seu funcionamento.

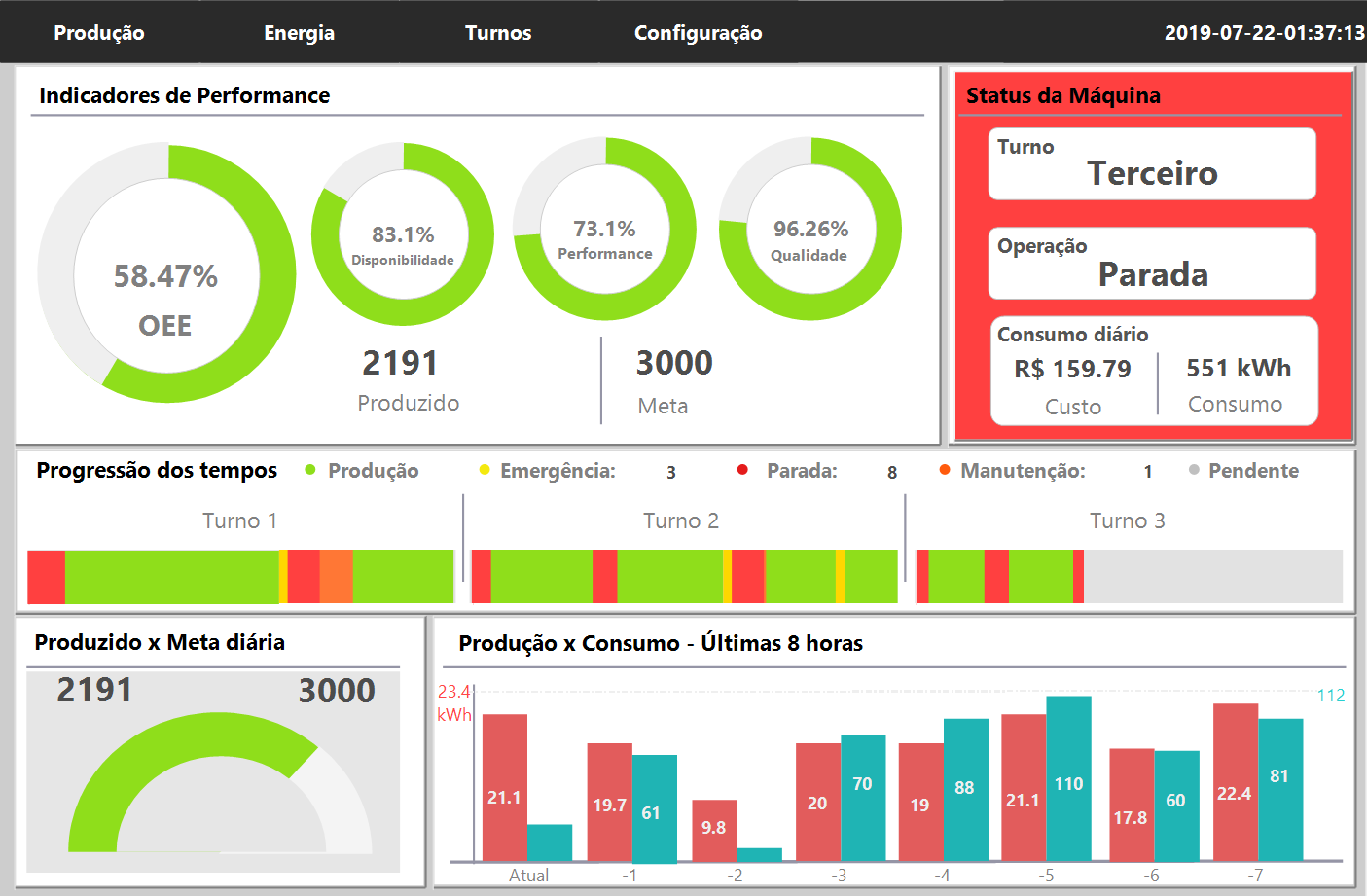

Porém, para que o sistema OEE seja utilizado de forma eficaz, eles devem medir e exibir o OEE em tempo real para os operadores, juntamente com informações de suporte que permitem que a equipe de operações compreenda as verdadeiras causas das perdas de produção da empresa.

O processo de medição do OEE calcula três fatores de uma produção de máquina:

- Disponibilidade.

- Desempenho.

- Qualidade.

O cálculo feito pelo OEE fornece um panorama geral da operação das máquinas em qualquer tipo de negócio. Por conta disso, a utilização do OEE é indispensável nas indústrias.

Sistema OEE

Origem do sistema OEE

O sistema OEE foi criado no Japão em 1960 pelo Japan Institute of Plant Maintenance, como uma ramificação do movimento de controle de qualidade.

Seu criador, Seiichi Nakajima, desenvolve-o como meio de qualificar não apenas o desempenho dos equipamentos, mas também como métrica da melhoria contínua dos “Processos Produtivos”.

Com a adoção dos conceitos do TPS (Toyota Production System) por inúmeras empresas japonesas e com o desenvolvimento do Lean Manufacturing (Manufatura Enxuta) no ocidente, o OEE se tornou um referencial mundial para medição do desempenho dos equipamentos industriais.

A métrica vem ganhando popularidade com o passar dos anos, se tornando uma ferramenta indispensável nas indústrias por auxiliar nos resultados positivos das empresas.

Quais os benefícios de utilizar o sistema OEE?

Além do aumento no índice do OEE trazer uma produção mais vantajosa, a empresa também é auxiliada no crescimento da indústria, apresentando resultados cada vez mais positivos.

Utilizando o sistema OEE, a empresa passa a controlar a produtividade das máquinas de forma mais estratégica.

A partir do momento em que a velocidade e a qualidade da produção são entendidas, é possível maximizar o desempenho dos equipamentos, melhorando a capacidade de entrega e tornando-os mais rentáveis.

Algumas das vantagens por utilizar o sistema OEE são:

- Melhor aproveitamento de máquinas;

- Melhor utilização do tempo;

- Menor prejuízo causado por falhas e manutenções;

- Controle de qualidade dos materiais produzidos;

- Planejamento mais assertivo de produção e entregas;

- Retorno do valor investido no equipamento, visto que ele está produzindo mais;

- Aumento das vendas devido a maior produção do equipamento;

- Diminuição do custo de retrabalho por perdas de materiais e produtos danificados.

Quais as características do OEE?

Além de produzir relatórios de disponibilidade, qualidade e desempenho, o sistema OEE auxilia a empresa de diversas formas, como por exemplo:

- Existem várias formas de visualização dos relatórios, como: textos, gráfico de barras, de pizza, etc.

- Os relatórios podem ser facilmente exportados para diferentes formatos, entre eles pdf, Excel, csv e e-mail.

- Avaliação de produtividade por operador, produto e períodos de tempo como semana, dia ou turno.

- Paradas classificadas por ranking de importância para tomada de decisões sobre os principais problemas detectados.

- Alarmes sonoros e visuais antes que ocorram as micro-paradas permitindo um controle ativo para a redução dessas paradas. A parametrização de tempo das micro-paradas, e também a ativação dos alarmes sonoros e visuais são definidas pelo usuário do sistema.

- Informações preditivas da produção em andamento com previsão do momento em que a quantidade planejada de produtos que será produzida dentro do horário final planejado.

- Monitoração da produção em tempo real.

- Relatórios em diversas línguas que são definidas quando o usuário começa a utilizar o OEE.

- Os relatórios disponíveis no sistema podem ser acessados via browser de navegação da internet, o que dispensa a instalação de software.

- Design preparado para visualização em tablets e smartphones.

O sistema OEE pode zerar as perdas na indústria

Um sistema OEE bem aplicado pode reduzir as perdas da indústria em até 0%.

Isso porque, o sistema OEE tem uma abordagem que, em última análise, busca elevar a receita da indústria.

Porém, elementos como redução de custos, aumento da qualidade, preço competitivo e menor prazo de entrega, compõem o quadro de metas do sistema OEE.

A idéia de perda zero deve ser incorporada à cultura da organização, desde a etapa de concepção de um novo projeto até a sua chegada à linha de produção.

Sistema de energia da máquina

OEE x TPM (e outros erros)

Muitas pessoas ainda confundem o sistema OEE com o TPM, sem saber quem se tratam de ferramentas distintas.

Apesar de o OEE estar diretamente ligar ao TPM, os dois sistemas não se interliga no momento de realizar sua função.

O TPM é mais associado ao gerenciamento de pessoas, onde o índice entra como um orientador das ações a serem tomadas.

Todos, de operadores a gerentes, passando pelas equipes de manutenção, devem estar comprometidos com os objetivos de possuírem “zero avarias” e “zero defeitos” em suas produções.

Produção, manutenção e engenharia devem formar uma parceria e os operadores devem ser incentivados a se considerarem “proprietários” das máquinas.

As novas atitudes e comportamentos resultam em uma mudança cultural que permitem a melhoria continua a confiabilidade do processo e dá suporte a iniciativas lean.

TPM é fundamental para que se obtenha um fluxo de processo baseado em preceitos lean, porque o fluxo não será eficiente se os equipamentos e os processos não forem confiáveis.

Porém, um bom conhecimento dos índices de OEE da produção irá impulsionar os esforços de TPM.

Como o OEE reúne em um só índice uma grande quantidade de informações ele é, obviamente, muito poderoso.

Lembrando que isso também gera uma grande dificuldade para calcular (principalmente em tempo real) e confusão na hora de interpretar.

Os principais erros acontecem quando:

- Tentam usar o OEE como um indicador de desempenho chave (KPI – Key Performance indicator) de alto nível;

- Utiliza o OEE para realizar uma medição externa que tem significado para os clientes;

- Multiplicam o OEE através de diversas máquinas em um departamento ou planta;

- Focar no índice ao invés de utilizá-lo como uma referência para a melhoria

Quais as principais maneiras de utilizar o OEE efetivamente?

Existem maneiras de utilizar o OEE que apresentam formas efetivas para a empresa. Algumas dessas maneiras são:

- Use o OEE como uma métrica de melhoria;

- O OEE apresenta melhor desempenho se usado em um único equipamento ou linha sincronizada;

- Não há absoluto que funcione como um benchmark ou alvo de OEE – é relativo à sua situação;

- O OEE deve ser visto como um critério na indústria.

World Class OEE

O World Class OEE é o índice utilizado como o “benckmark” mundial das indústrias, que atualmente está em 85%

Com base em um estudo, a média de eficiência global das indústrias é de 60%, utilizando os cálculos do índice de Eficácia Global da Máquina.

Porém, é possível aumentar a eficiência global até atingir os 40% de desempenho restante utilizando os mesmos equipamentos e os mesmo recursos que a indústria possui.

Para que isso seja feito da forma correta, é necessário que um cálculo de eficiência global seja feito.

O cálculo deve ser realizado de forma que as informações necessárias sejam extraídas a fim de monitorar a produtividade das máquinas. Para cada etapa, há um tipo de operação a ser feita.

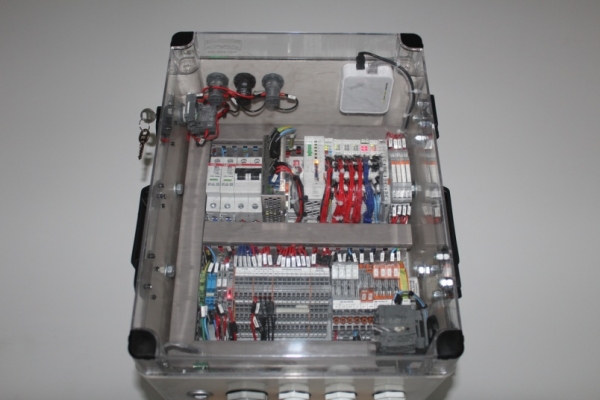

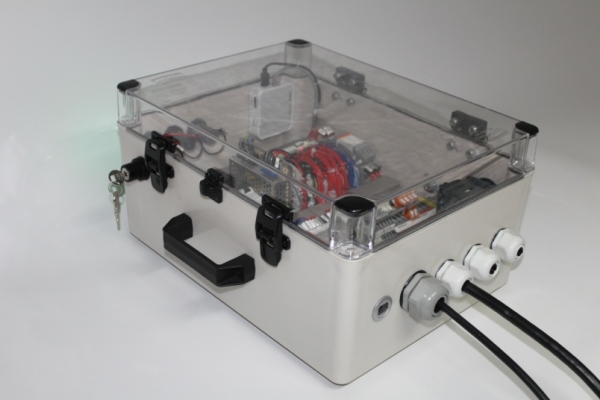

Sistema de monitoramento e coleta de dados Safety Control

Cálculo de Eficiência Global da Máquina

Em teoria o ideal seria que as empresas tivessem 100% dos recursos disponíveis, com 100% de qualidade e 100% de aproveitamento do tempo. Porém, na prática é um trabalho difícil de realizar.

Por conta disso, o monitoramento constante do índice de eficiência global da indústria é muito importante, capaz de mostrar onde e como os indicadores de produção podem ser melhorados.

Benckmark de eficiência da máquina:

- Perfeita: 100% de eficiência.

- World Class: 85% de eficiência.

- Em média: 60% de eficiência.

- Baixa 40% ou menos de eficiência.

Como cada índice com OEE é calculado:

Disponibilidade:

Este indicador reflete os eventos que possam vir a parar a produção das máquinas e impactam diretamente na disponibilidade dos equipamentos.

Os eventos que param a linha de produção podem ser: quebra de equipamentos, tempo de setup das máquinas, falta de materiais, etc.

Esse tipo de ocorrência não esperada é chamado de “downtime” e o tempo que sobra para execução de paradas planejadas e produção é o Tempo Operacional.

É importante lembrar que o indicador de disponibilidade não inclui paradas planejadas, como manutenções preventivas, por exemplo.

No índice de disponibilidade, devem-se identificar pontos como:

- Formas de aproveitar melhor o tempo de utilização das máquinas;

- Tempo gasto em paradas não planejadas;

- Falta de manutenção;

- Baixas na produção;

Além disso, alguns detalhes devem ser levados em conta antes de realizar o cálculo, eles são:

- Tempo de produção: o tempo de produção mostra o período em que a máquina está realmente produzindo e realizando a atividade programada.

- Paradas planejadas: as paradas planejadas são aquelas que estão previstas no cronograma da empresa. Neste caso, mesmo quando a máquina não está operando, o índice de produção da empresa não cai, já que a pausa esta incluída nos relatórios de programação.

- Paradas não planejadas: ao contrário da anterior, as paradas não planejadas causam quedas na produção da empresa, por contar com interrupções não previstas que diminuem ou param a linha da indústria.

Desempenho:

Toda a linha produtiva de uma indústria possui uma capacidade máxima e esta capacidade está relacionada ao tempo do que é produzido na linha.

O índice de desempenho calculado pelo OEE representa a porcentagem da velocidade de produção atual em relação à velocidade com que o equipamento produziu e foi projetado para realizar a produção.

Alguns fatores que afetam diretamente no desempenho da máquina são: ineficiência dos operadores, materiais fora de especificação, falta de treinamento dos funcionários, etc.

Esse índice ajuda a resolver problemas de perda de velocidade, apresentando resoluções para:

- Prejuízos devido a paradas;

- Perdas por baixa na velocidade;

- Perdas por falta de qualificação de funcionários ou mau uso de equipamentos.

Dependendo do conjunto de máquinas produzindo, o desempenho de uma indústria pode ser calculado em horas ou em quantidade.

Para que o cálculo de horas seja feito, deve- se levar em consideração dois fatores:

- O tempo padrão: que é aquele que a máquina foi projetada para funcionar.

- O tempo efetivo: é o quanto que, de fato, ela gastou para realizar a tarefa programada. Considerando apenas o tempo em que a máquina produziu e não os momentos em que o equipamento ficou parado.

Qualidade:

Antes que um material seja produzido, diversos parâmetros são definidos pela empresa para aquele produto.

O planejado é que todos os produtos finais tenham características dentro dos padrões estabelecidos, o que garante a qualidade do produto.

Todo o material que não atinge o nível esperado é considerado como perda ou refugo.

O índice de qualidade ajuda a identificar falhas nos materiais e produtos, evitando conseqüências como:

- Insatisfação do cliente;

- Custos com materiais;

- Custo em retrabalho.

OEE:

Após o cálculo dos três índices serem feitos, já é possível realizar completamente o cálculo do OEE, utilizando a fórmula: disponibilidade x desempenho x qualidade.

Com o resultado final, é possível saber qual a eficácia global das máquinas da sua indústria e onde o processo pode vir a melhorar.

Como realizar os cálculos do OEE?

A mensuração da Eficiência Global das Máquinas é feita com a seguinte fórmula: OEE% = disponibilidade (%) x desempenho (%) x qualidade (%)

Exemplo de situação para realização do cálculo: em uma fábrica, o equipamento funciona em turno de 8 horas, com preparação de 40 minutos e tempo de reabastecimento de 10 minutos.

Ele produz cada item em ciclo de 8 segundos. Ao fim do período, há 3 mil itens fabricados, com 20 deles refugados.

Com base nisso, há os seguintes elementos para análise:

- Tempo programado = 480 minutos;

- Tempo de máquina parada (preparação + reabastecimento) = 50 minutos;

- Ciclo de produção do item = 8 segundos;

- Produção = 3 mil itens;

- Refugo = 20 itens.

O cálculo 1 se refere à disponibilidade:

D (%) = (tempo produzindo / tempo programado) x 100

D (%) = (480-50 / 480) x 100

D (%) = (430 / 480) x 100

D (%) = 0, 8958 x 100

Resultado: D (%) = 89,58%

Cálculo 2 é referente à desempenho:

P (%) = (quantidade de produção real / quantidade de produção teórica) x 100

Neste caso, a produção teórica é medida por meio da relação entre o tempo de produção e o ciclo padrão (430 minutos x 60 segundos / 8 segundos de ciclo). A produção teórica é de 3225 itens.

P (%) = (3000 / 3225) x 100

P (%) = 0, 9302 x 100

Resultado: P (%) = 93,02%

O cálculo 3 se refere à qualidade dos produtos:

Q (%) = (quantidade de itens bons / quantidade total) x 100

Q (%) = (3000 – 20 / 3000) x 100

Q (%) = 0, 9933 x 100

Resultado: Q (%) = 99,33%

A partir do resultado dos três itens acima, calcula-se o OEE:

OEE (%) = D (%) x P (%) x Q (%)

OEE (%) = 89,58% x 93,02% x 99,33%

Resultado final: OEE %= 82,78%

As organizações com elevados patamares de eficiência trabalham com índices de OEE acima de 85%.

Na simulação apresentada, a indústria precisa avaliar a implementação de mudanças para eliminar perdas durante o seu processo produtivo.

Como o sistema OEE pode aumentar a eficiência da indústria?

Para melhorar a eficiência da indústria com o sistema OEE é necessário medir o cenário atual para saber qual o posicionamento da empresa.

Com isso, saberá quais metas devem ser traçadas para buscar a eficiência do padrão World Class.

Para medições em campo, é indicado que a automação industrial seja utilizada para manter as informações confiáveis.

Se tratando do cálculo do indicador de disponibilidade com a automação empregada, é possível medir o tempo de indisponibilidade dos equipamentos automaticamente. Sensores e softwares de apontamento automático podem ser empregados no sistema.

Dessa forma, não só o indicador de disponibilidade é calculado, como os motivos que pausam a linha de produção das máquinas.

A partir das informações de causas e melhorias na disponibilidade é possível realizar o levantamento de gráficos de pareto e aplicar as ferramentas de Yshikawa, Árvore de falhas, confiabilidade, cálculos estatísticos e ferramentas de análise e solução de problemas.

Aplicando a automação também é possível registrar se o equipamento está trabalhando com a velocidade nominal e o real volume de produção de forma a fornecer o indicador de desempenho.

Com esse processo, é possível utilizar sensores e câmeras de precisão para detecção de produtos defeituosos e obter também o indicador de qualidade pelo OEE.

Utilizando os softwares adequados de automação o ciclo de geração de dados da empresa é fechado.

Com as informações precisas e adequadas, a qualidade das análises aumenta e ações corretivas são mais assertivas. A partir disso, a empresa pode então entrar em um processo de melhoria contínua para conseguir atingir a eficiência global dentro dos padrões World Class.

O sistema OEE é utilizado também por um equipamento chamado Datalogger, utilizado por empresas para extrair informações de suas produções.

O que é o custo de qualidade no OEE?

O custo de qualidade no OEE não é o preço de criar um produto ou serviço de qualidade e sim, o custo de não criar um produto ou serviço de qualidade.

Toda vez que o trabalho é desperdiçado, há uma perda que resulta no “custo da qualidade”.

Falando sobre refugos, podemos ver muitas definições, variações ou tipos de desperdício, tais como: desperdício de espera, superprodução, inventário ou trabalho em processo, transporte, movimento, defeitos de entrada, produção de produtos defeituosos, super processamento e atraso.

Durante as operações, o OEE simplesmente dá a visão clara da janela de imagem da capacidade de sustentar uma produção de qualidade ou como a disponibilidade (tempo), qualidade (bom produto) e o desempenho (velocidade) interagem.

As perdas são uma fração do tempo que é perdido devido à incapacidade do processo de produção para ser consistente e sob controle.

Essas perdas referem-se ao tempo de inatividade, perdas do ritmo na produção, materiais danificados e retrabalho gerado durante a operação.

A operação não é apenas o tempo de produção planejado, mas aquele tempo que engloba todo o processo e suas atividades de suporte que estão conectadas, dependentes ou que devem ser feitas para assegurar a produção do produto programado.

Por conta disto, a manutenção preventiva rateada, troca, limpeza e desinfecção estão inclusas no processo.

Onde eu posso ver os resultados do OEE?

O sistema OEE permite que o usuário acesse seus resultados por computador e smatphone.

Além de divulgar os números em seu display sempre que solicitado em suas configurações.

O que é o Datalogger?

O Datalogger é um aparelho que utiliza o OEE para coletar dados a partir de uma plataforma de gerenciamento de dados versáteis e integrados, concebida para relacionar produtividade e consumo de energia.

Possuindo uma interface intuitiva, o Datalogger coleta as informações em tempo real sobre produção, qualidade, disponibilidade, falhas, consumo e eficiência energética.

Através deste aparelho também é possível gerar relatórios pré-determinados e enviá-los por e-mail. Além de funcionar de forma independente do processo e do controle da máquina e de ser feito para trabalhar em qualquer ambiente.

O Datalogger utiliza um Sistema de Coleta de Dados Industriais, com Controle de Gerenciamento de OEE.

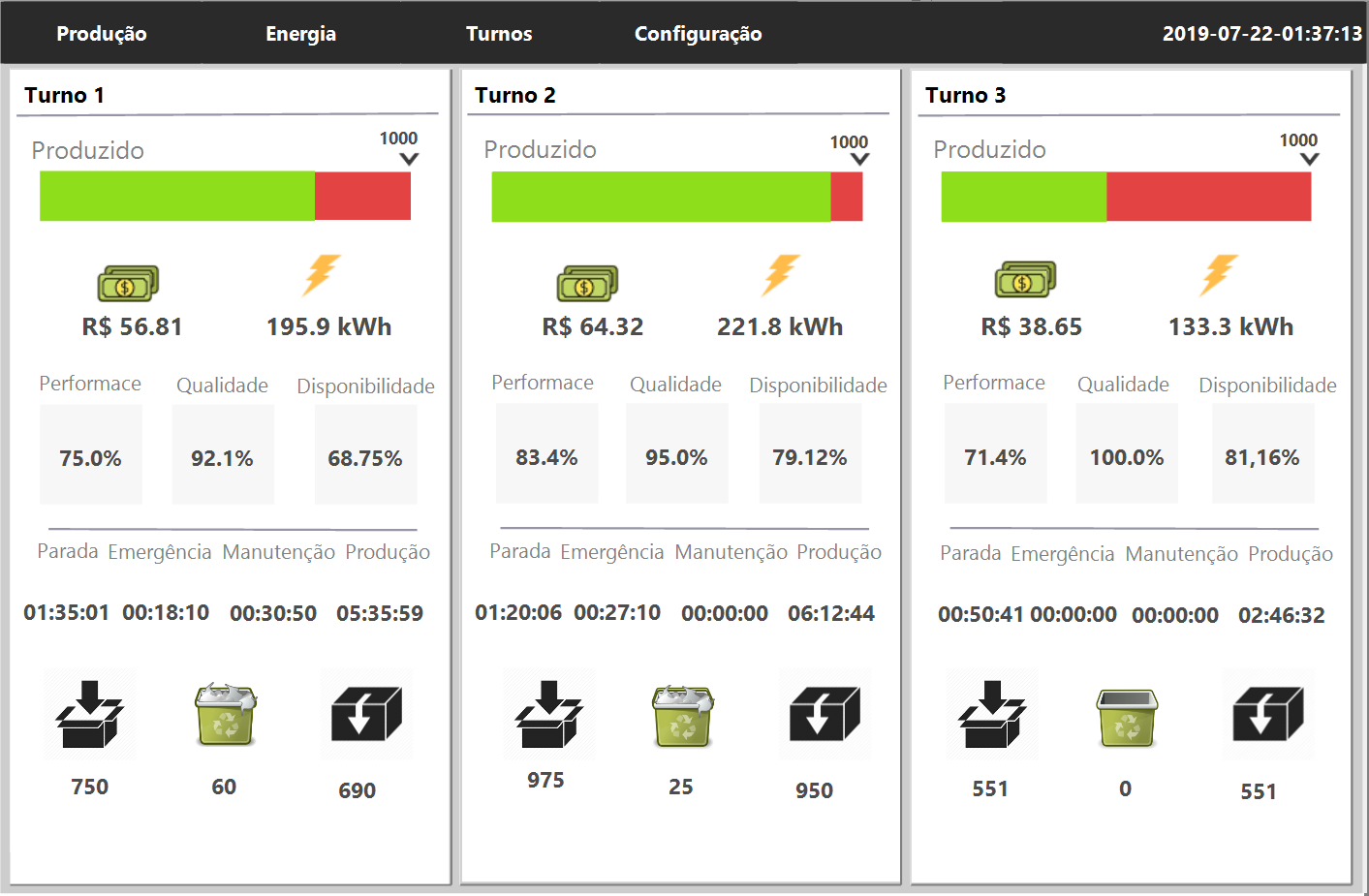

É possível considerar que o Datalogger seja um sistema que mede o consumo de energia por peça produzida, ou seja, dentro de um turno de produção de uma indústria, os funcionários poderão analisar quantas peças foram produzidas e qual foi o consumo de energia desta produção.

O sistema de coleta de dados do Datalogger pode ser considerado independente, pois é utilizado para monitorar o status de uma máquina da indústria durante sua produção.

Utilizando o Datalogger junto do OEE, a empresa consegue obter a documentação completa da produção das suas máquinas. Esse tipo de informação é necessário para o controle de qualidade comprovada, a fim de oferecer um registro detalhado de cada máquina.

Além disso, é possível controlar e apontar o tempo em que a máquina não esta funcionando. Por exemplo: em um período de 8 horas, a máquina produziu por 5 horas, nas outras duas horas ela ficou em parada para manutenção preventiva e na última hora ficou em parada de emergência.

Como funciona o Datalogger?

Como dito antes, o Datalogger é um equipamento que coleta dados e informações de uma indústria e de suas máquinas.

O Datalogger também é responsável por registrar informações como: umidade e temperatura de um determinado local utilizando a contagem de pulso que é emitida pelo equipamento da coleta de dados.

Esse aparelho possui uma unidade de memória capaz de guardar dados e se comunicar com computadores por meio de softwares que são desenvolvidos para esse objetivo.

Seu funcionamento é para coletar e salvar dados que podem ser lidos posteriormente, onde as máquinas e seus desempenhos serão avaliados.

Onde utilizar o Datalogger?

O equipamento do Datalogger é indicado para todos os tipos de indústrias que necessitam de uma automação industrial.

Empresas e indústrias que produzem produtos que necessitam de um controle maior de temperatura e umidade são as que mais utilizam o Datalogger com o sistema OEE.

Dentre as mercadorias que necessitam de controle de temperatura constante, está os produtos perecíveis, como a carne.

Neste caso, o processo funciona da seguinte forma: a empresa contrata uma transportadora para levar uma carga de carne (ou outro produto perecível) para outro local.

Antes que o trajeto seja iniciado, o datalogger é colocado junto da mercadoria e ao chegar ao seu destino, o recebedor deve verificar as informações que o equipamento coletou para saber se não houve nenhuma avaria no produto.

Esse processo impede que o recebedor receba um produto estragado e que a indústria refaça todo o lote que foi devolvido.

Existem também, os Dataloggers USB, muito utilizados em empresas que necessitam realizar medições periódicas.

Esse tipo de coletor de OEE pode ser utilizado em temperaturas extremas, sem sofrer danos.

Esse tipo de equipamento também é resistente a pressão de ar, detecção de gás e alterações de temperaturas. Além de possuírem a opção de serem utilizados conectados a um computador, auxiliando na verificação.

O Datalogger que pode ser conectado a um PC oferece diversos benefícios, como por exemplo:

- Fácil manuseio;

- Ciclo de medição de forma precisa;

- Rápida conexão ao PC;

- Registro de dados de forma precisa e rápida.

Atualmente, todos os equipamentos portáteis de medição permitem que os dados coletados possam ser impressos diretamente no local, porém esse recurso não é possível para medições de longo prazo.

Já os Dataloggers oferecem a possibilidade de armazenar os dados coletados. Os valores salvos podem ser vistos pelo display do equipamento.

Todos os dataloggers com sistema OEE possuem luzes que servem para sinalizar a presença de problemas ou irregularidades em todo o tempo em que está em funcionamento.

É importante ter em mente onde o equipamento será utilizado antes de obtê-lo, já que a exatidão das medições pode ser muito mais importante em alguns lugares do que em outros.

Assim sendo, que se a empresa utilizar o equipamento apenas para coletar dados que assegurarão que a temperatura ambiente esta adequada, a exatidão da temperatura não Serpa tão importante.

Já em empresas e indústrias que necessitam manter a cadeia de frio ou calor, os valores precisos são muito importantes.

Os Dataloggers funcionam com ajuda de baterias, por isso, eles possuem também um sinal que é emitido quando a bateria necessita ser trocada.

É possível medir pressão utilizando Dataloggers com sistema OEE?

O sistema OEE instalado nos equipamentos Datalogger podem ser usados para diversas finalidades, inclusive a medição de pressão.

A medição da pressão permite um controle seguro a qualquer momento e asseguram a captura dos dados de forma contínua e exata.

A tecnologia de medição de pressão utilizada pelo OEE permite em geral a conexão de sondas adicionais.

O usuário recebe as primeiras informações sobre os valores máximos preestabelecidos pelo display do equipamento. Além de mostrar as possíveis elevações destes valores.

Os Dataloggers de medir pressão possuem um sensor interno para verificação da pressão absoluta, como também de conexões externas para sondas medidoras da umidade e da temperatura.

Por conta disso, os equipamentos de medição de pressão são utilizados, principalmente, em trabalhos de instalações e manutenção, quando encanações de gás e água têm que ser verificadas.

Capacitar a equipe da indústria para receber o sistema OEE

É muito importante que quando uma empresa iniciar o processo de execução do sistema OEE na sua produção, que toda a equipe da indústria conheça o processo da ferramenta.

Quando todos os operadores estão em sintonia com o sistema, qualquer problema ou melhoria no processo pode ser percebido pelos funcionários, tornando a tarefa algo compartilhado.

Dicas para quem deseja utilizar o sistema OEE na sua empresa

Quando a empresa decide utilizar o sistema OEE na sua indústria, alguns passos devem ser seguidos para que o processo seja feito da forma correta.

Esses passos são:

Passo 1: Entenda o que é OEE

Entender o que é e como funciona o OEE é o primeiro passo a se seguir, pois sem isso, será impossível utilizar a ferramenta.

A partir disso, todos os outros passos serão feitos de forma mais confiável.

Passo 2: Escolha os equipamentos ou linhas

Depois que o sistema OEE não é mais uma novidade para as pessoas da empresa, o processo já pode ser iniciado.

Não é aconselhável aplicar o OEE em todas as máquinas da indústria de uma só vez.

Pois no inicio, a empresa ainda deverá entender como o processo é realizado e as melhorias que devem ser feitas, por conta disso, administrar várias máquinas de uma vez não será nada fácil.

É recomendado que o sistema OEE comece sendo utilizado em equipamentos que sejam gargalo na produção ou por aqueles que agregam maior valor ao produto.

Começar por esses equipamentos é uma boa tática, pois qualquer ganho representará ganhos para toda a empresa.

Passo 3: coletando os dados de produção

Inicialmente, é recomendado que o processo de coleta de dados seja feitos de forma manual, ou seja, preenchendo manualmente uma planilha ou tabela com as informações da produção.

Um dos motivos para isso, é que se descobrir algo novo e precisar ajustar nos dados da coleta serão muito mais fáceis e rápidos.

Além disto, este processo lhe dará uma segurança maior no momento de automatizar a coleta de dados.

Em um primeiro momento não é necessário ser 100% preciso. Mesmo se houver alguma imprecisão, você conseguirá identificar os principais problemas e por onde começar a atuar para melhorar a produtividade.

É indicado que uma ficha seja criada, para que os operadores possam informar o que ocorre na produção durante os turnos de trabalho.

Exemplo de informações na ficha:

- Duração do turno;

- Tempos de maquina parada e motivo;

- Produção por item: tempo produzindo, quantidades boas e quantidades ruins.

Ao final de cada turno, as fichas preenchidas são recolhidas para realizar o abastecimento das informações de produção na planilha ou tabela.

Passo 4: Reunir e divulgar os resultados

Neste momento, o primeiro passo é compilar os dados coletados e calcular os indicadores de OEE, disponibilidade, desempenho e qualidade.

Após isso, identifique as cinco principais perdas de produção de cada equipamento ou linha para o turno.

Com os resultados finalizados, divulgue-os para todos os funcionários da indústria, para mantê-los informados das principais perdas de produção e onde as melhorias podem ocorrer.

É indicado que a divulgação seja feita pelo menos uma vez por semana, sendo que o ideal é ao final de cada turno ou dia.

Passo 5: avaliação do projeto piloto

Quando o período do projeto piloto é finalizado, chega o momento de avaliar o aprendizado e as oportunidades.

Avaliação do processo:

- Quais foram as dificuldades encontradas?

- O que pode ser melhorado?

- O que deve ser evitado?

- Estamos prontos para expandir o sistema OEE para outras máquinas ou linhas? Se não, o que está faltando?

Avaliação de ganhos de produtividade:

- Houve um ganho real de produtividade durante o experimento?

- Quais as principais perdas de produção identificadas?

- Quanto isto representa financeiramente para a empresa?

- Considerando os demais equipamentos ou linhas de produção, qual o potencial de ganho para a empresa?

Realizando essas avaliações, a empresa conseguirá entender o processo completo que o OEE realizou na produção.

Com ele, é possível melhorar o processo de implantação nos demais equipamentos ou linhas de produção da empresa.

Como instalar o OEE?

Instalar um sistema OEE não requer nenhum conhecimento técnico na área. Sua instalação pode ser feita de forma rápida, prática e segura por qualquer pessoa.

Para fazer o sistema OEE funcionar, basta:

- Ligar na energia 110 a 220 v (qualquer tomada com essas voltagens);

- Ligar na rede de computadores e configurar (DHCP ou IP fixo);

- Ligar um sinal eletrônico que indique o ciclo de produção (sensor, encoder, saída de clp, contato seco de relê);

- Ligar um leitor de código de barras.

Seguindo esses passos, a instalação da ferramenta OEE já estará pronta.

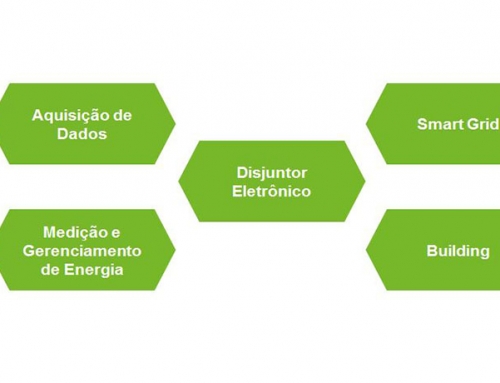

Multilogger: sistema Safety Control

Desenvolvido pela Safety Control, o sistema Multilogger foi pensado para atender a indústria 4.0.

A Safety Control é uma empresa especializada em soluções de automação no controle e segurança de empresas e indústrias.

O Multilogger é um sistema de monitoramento e coleta de dados que utiliza o OEE, porém em uma versão mais econômica que os convencionais.

Nossa função é implementar monitoração online de produção, eficiência, consumo de energia elétrica, tempo de máquina parada com comunicação Wifi e visualização Mobile.

O que é o Multilogger?

O Multilogger é uma plataforma de gerenciamento de dados versátil e integrada, concebida para relacionar produtividade e consumo de energia.

Com uma interface intuitiva, coleta os dados e apresenta informações em tempo real sobre produção, qualidade, disponibilidade, falhas, consumo e eficiência energética. Além de gerar relatórios pré-determinados e envia por e-mail.

Utilizando o sistema OEE, o Multilogger funciona de forma independente do processo e do controle da máquina e foi desenvolvido para trabalhar em qualquer ambiente.

Possui protocolos de comunicação TCP/IP e Ethernet/IP incorporados ao sistema, podendo assim, se comunicar com outras plataformas e ferramentas de Business Intelligence.

Aparelho Multilogger

Aparelho Multilogger

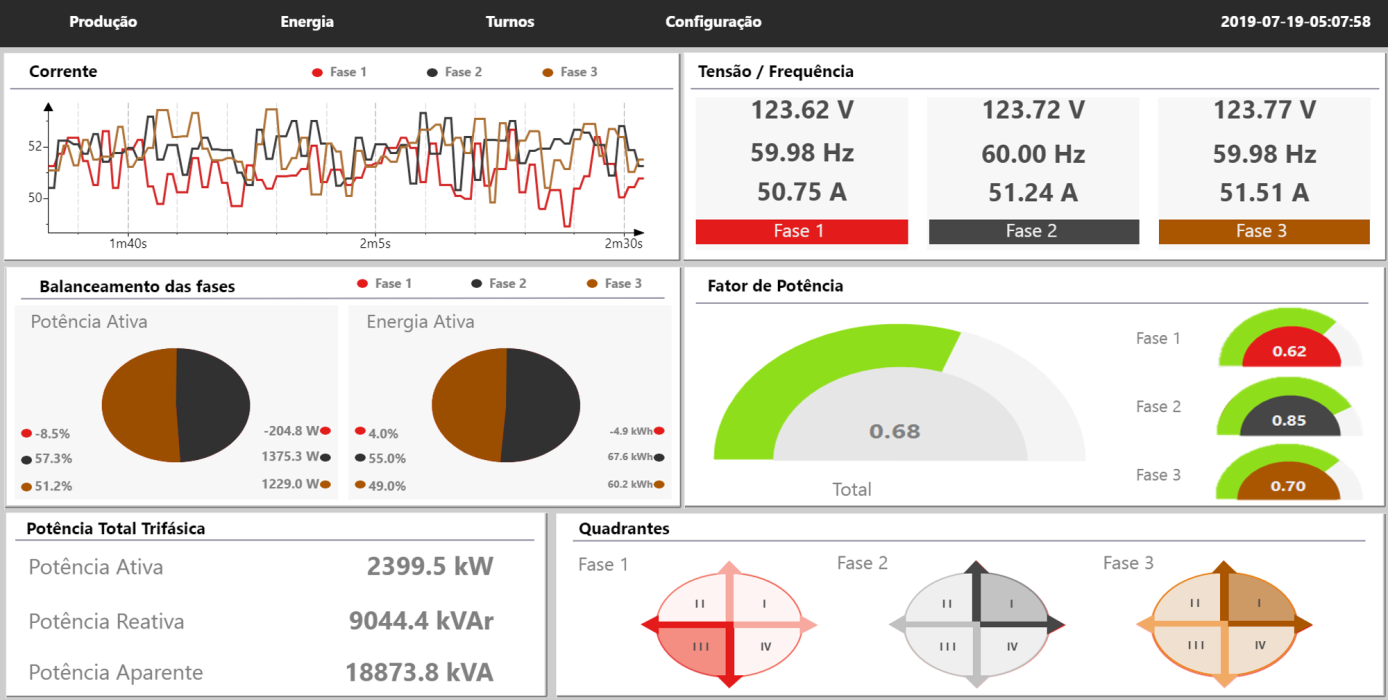

Medição de Energia com o Multilogger

O Multilogger da Safety Control oferece diversas formas de medir a energia que a indústria utiliza durante seu processo de produção.

Algumas dessas formas são:

- Sistema de coleta de dados de grandezas elétricas – Sistema Trifásico: corrente, tensão, freqüência, fator de potência, etc.

- Realiza os cálculos de outras grandezas elétricas: potência, consumo, quadrante, geração, etc.

- Variáveis são coletadas em tempo real e armazenadas de acordo com a escolha do usuário.

- Análise de eficiência enérgica da linha por turno de Produção.

- Análise do consumo de energia elétrica por peça produzida.

Dados de produção

Além da medição de energia, o Multilogger apresenta dados de produção que auxiliam na administração da indústria.

- Contagem de peças produzidas;

- Análise de entrada de material – matéria prima;

- Quantidade de peças rejeitadas;

- Apontamento automático dos tempos de máquina;

- Comparativo entre os turnos de produção.

Possuímos especialistas totalmente profissionais, dispostos a oferecer todos os tipos de soluções que uma empresa possa vir a necessitar.

Veja mais sobre o Multilogger e a Safety Control no vídeo abaixo:

Para adquirir uma cotação do sistema OEE, só clicar aqui!

Visite também nosso site e conheça todos os serviços que oferecemos.

Em caso de dúvidas, nossa central de atendimento está sempre disponível para atender nossos clientes.

Para entrar em contato, aqui!

Realizamos atendimento por telefone ou e-mail, além de possuimos um plantão técnico via whatsapp.

Comentário