O trabalho em 1989 de Rui Magrini, engenheiro de segurança, apoiado pela DRT/SP, mostra que 91% das prensas mecânicas nas indústrias da zona norte da cidade de São Paulo eram do tipo “engate de chaveta”, 78% não tinham obstáculo físico à zona de prensagem e 38% exigiam que os trabalhadores colocassem suas mãos na zona de prensagem, em algum momento da operação.

Foram 6 milhões de acidentes de trabalho, e uma fatalidade a cada 3 horas e 43 minutos (Observatório Digital de Segurança e Saúde do Trabalho, entre 2012 e 2018). Ainda: 459 milhões de dias de trabalho perdidos por afastamento acidentário. Esse tipo de perspectiva diminui a confiança e satisfação dos funcionários e gera diminuição da capacidade produtiva.

E os dados eram ainda piores se considerarmos décadas anteriores da história do nosso país. Um importante fator de superação parcial dessa realidade é a criação das Normas Regulamentadoras, que intervêm e regulam questões de segurança e saúde no trabalho.

A NR12 surge como solução

Algumas dessas normas, e principalmente a NR12, nosso foco principal, foram lançadas com a Portaria N° 3.214, de 08 de junho de 1978. A NR12 passou por diversas revisões, sendo a mais recente a de 2019.

A NR12 regulamenta as questões de segurança de máquinas, idealizando e estruturando parâmetros de segurança a serem seguidos. Ela responsabiliza a empresa pela segurança dos funcionários, indicando que é esta empresa quem deve tomar medidas para prevenção de riscos de acidentes.

Entenda mais sobre “como atender aos parâmetros exigidos”:

É necessário analisar diversos fatores para adequar as máquinas da sua empresa à NR12. A observação do risco gerado pela máquina, o tempo de exposição dos funcionários a esse risco, depois entender quais documentos você precisa ter em mãos… Vamos falar mais sobre isso!

Um fluxo interessante para pensar na adequação é:

- Analisar a norma, conhecer o risco das minhas máquinas e projetar o sistema de segurança;

- Fazer a compra dos materiais e realizar a instalação;

- Dar treinamento aos funcionários e arquivar documentos essenciais.

1. Analisar a norma e conhecer o risco das máquinas:

A NR12 é um compilado robusto de regras e a própria compreensão das exigências para a sua instalação se torna o primeiro desafio.

Logo nos primeiros parágrafos vemos regras generalistas como “12.6.2. As áreas de circulação devem ser mantidas permanentemente desobstruídas.” Mas a NR12 é um documento com grande quantidade de regras direcionadas a máquinas e funções específicas, como “4.3.1. A prensa ou similar deve possuir rearme manual, de modo a impedir acionamento adicional em caso de falha.”, algo que torna a interpretação da norma trabalhosa.

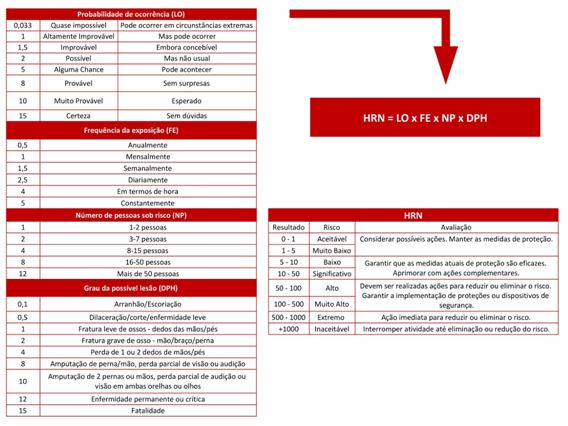

Fazendo essa interpretação, a primeira tarefa é fazer as análises de risco. O inventário das máquinas da empresa é analisado pelo cruzamento entre a avaliação HRN (Hazard Rating Number) e as categorias da NBR 14153.

Imagem: Hazard Rating Number: o HRN.

Imagem: Diagrama da definição de categorias da NBR 14153.

Ao definir as categorias da NBR 14153 sabemos que tipo de particularidade o projeto de segurança precisará incluir:

- Categoria B: apenas adequações básicas ao sistema instalado, como tensões e correntes de valor correto;

- Categoria 1: além da categoria B, é necessário respeitar a normas específicas para alguns equipamentos. Exemplo: na categoria 1, dispositivos de parada de emergência precisam respeitar a IEC 60947-5-5. Mas as duas primeiras categorias se baseiam apenas em princípios de prevenção;

- Categoria 2: é necessário que exista monitoramento da segurança, mas não se exige nenhum tipo de redundância;

- Categoria 3: o sistema de segurança não poderá perder as funções de segurança no caso de uma falha (não significa que todas as falhas devam ser detectadas);

- Categoria 4: Uma falha única deverá ser detectada antes ou durante a próxima função de segurança; monitoramento poderá ser interrompido após 3 falhas (automonitoramento). O acúmulo de falhas não pode prejudicar o sistema de segurança.

A partir dessas análises iniciais, que servem para determinar a necessidade de projetos de várias naturezas (mecânicos, elétricos, pneumáticos, hidráulicos), os projetos são realizados e devem receber ART (anotação de responsabilidade técnica) de um engenheiro de segurança, com registro no CREA.

Uma das preocupações ao desenvolver o sistema de segurança deve ser manter a alta produtividade da máquina. Ela deve ser segura e produtiva ao mesmo tempo.

2. Fazer a compra dos materiais e realizar a instalação:

Nesse momento será necessário encontrar uma empresa revendedora de equipamentos de segurança industrial e efetuar a compra dos materiais indicados em projeto. Esta compra pode ser alterada por diversas variáveis relacionadas à aplicação do sistema:

- Certificações de segurança: existem órgãos internacionais que atestam a função de segurança dos equipamentos. Buscar esse tipo de certificação é uma garantia de segurança (empresas como TUV NORD e CSA entregam certificações confiáveis), além de exigência da NR12.

- Funções embutidas de segurança: se um equipamento tem funções embutidas de segurança, você pode gastar menos com novos componentes. Exemplo: inversor de frequência ABB com tecnologia Safe Torque-Off, com a qual você deixa de comprar dois contatores de potência.

- Durabilidade: Aspectos como o MTBF (Tempo médio entre Falhas) ou o B10D (número de ciclos de operação até que 10% dos equipamentos similares podem apresentar falhas perigosas) estão disponíveis nas especificações do seu equipamento.

- Características mais específicas,tais quais: boa ergonomia, confiabilidade contra burla, facilidade de instalação, redundância embutida (pode ser cobrada a redundância na NR12), presença de LED de status, e outros.

3. Dar treinamento aos funcionários e arquivar documentos essenciais

Após a instalação será necessário:

- Treinar os funcionários operadores para lidarem com o novo sistema de segurança no cotidiano;

- Treinar funcionários da manutenção, que devem saber resolver as falhas relativas ao novo sistema;

- Colocar manuais e instruções de trabalho anexadas às máquinas para relembrar das orientações de operação e manutenção.

E além desses documentos, a empresa precisa ter o checklist do treinamento (lista dos nomes dos funcionários que fizeram o treinamento) e a ART da execução do projeto.

Sintetizando, esta é a lista de documentos mais importantes que a empresa precisa ter disponível na adequação à NR12:

- Planta baixa da indústria, mostrando cada máquina disponível na empresa;

- Inventário de máquinas;

- Projetos elétricos, mecânicos, hidráulicos, e outros, necessários à adequação de segurança;

- ART dos projetos/ART da instalação;

- Instrução de trabalho anexada à cada máquina;

- Checklist de participação dos treinamentos.

Quais produtos de segurança geram economia e não atrapalham minha produtividade?

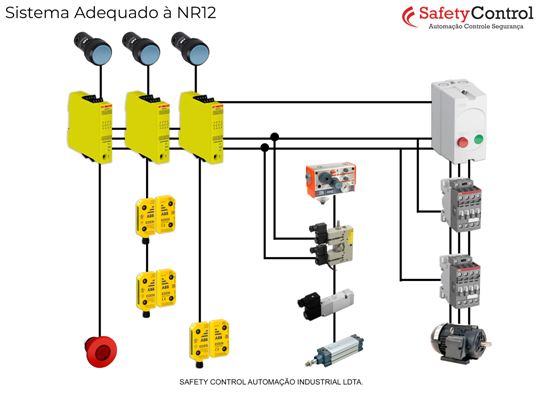

Daremos um exemplo de funcionamento de um sistema de segurança na prática, detalhando a atuação de cada um dos equipamentos inseridos:

Nessa exemplificação de circuito de segurança adequado à NR12 temos:

Na primeira coluna da direita:

- Caixa de partida direta;

- Contatores de potência em redundância;

- Motor elétrico.

Na segunda coluna:

- Unidade de preparação de ar MetalWork ONE;

- Válvula de Segurança Dupla Safe Air Série 70;

- Válvula de processo MetalWork;

- Cilindro de processo MetalWork.

Na esquerda:

- 3 Botões de Reset acima;

- 3 Relés de segurança Sentry;

- Chaves magnéticas de segurança EDEN;

- Botão de emergência.

A caixa de partida direta é responsável pelo acionamento do motor. Isso é uma das exigências da NR12, a exemplo do parágrafo “12.25. Os comandos de partida ou acionamento das máquinas devem possuir dispositivos que impeçam seu funcionamento automático ao serem energizadas.”.

Os dois contatores devem estar em redundância em conformidade com a norma 12.37 da NR12, para garantir que o motor não seja energizado num momento inadequado.

Fora do eixo principal de energização, o relé de segurança monitora as funções de segurança de todo o circuito. Tanto em relação à atuação das chaves, que devem estar fechadas para funcionamento da máquina, quanto a avisos vindos do botão de emergência, o relé responde inibindo a energização do motor quando a operação pode gerar algum risco para o operador. E é necessário acionar o botão de reset para retomar à operação normal.

Por fim a válvula de segurança Safe Air da MetalWork regula os processos pneumáticos, inibindo a alimentação de ar às válvulas de processo de acordo com os comandos do relé de segurança. Mais que isso, a válvula oscilações de pressão no funcionamento que podem gerar algum tipo de risco.

Quando existe necessidade de um número grande de relés de segurança, também é possível substituí-los por um CLP de segurança (note as chaves diferentes na próxima imagem, a MKey 9 a direita e a Sense 7 da ABB no canto esquerdo. Clique no nome das chaves para conhecer os modelos ou acesse nosso blog de Chaves de Segurança aqui).

E nossas principais indicações de equipamentos são:

CLP Pluto ABB

O controlador lógico programável permite interpretação e comunicação de diversos sinais e informações dentro do meio industrial. Especificamente o CLP de segurança é bastante útil quando são formados circuitos complexos, onde esse CLP pode substituir um grande número de relés mantendo a adequação à NR12.

Pode ser útil para quem opera os sistemas de segurança ter diversas informações num banco de dados, numa IHM, e comunicação a respeito de status com outros CLP’s. Tudo depende da complexidade exigida.

Mas costuma ser bastante útil trabalhar com a linha PLUTO da ABB, pois esses CLP’s podem agir em processos e segurança ao mesmo tempo. É como comprar um equipamento que faz o papel de dois, e ainda conseguir economizar com o número de relés do circuito.

- Pluto é fácil de programar e potente;

- Elimina a necessidade de um módulo adicional para monitoramento da velocidade;

- Até 32 Plutos podem trocar dados sem programação adicional, através de uma rede segura embarcada;

- O barramento seguro do Pluto simplifica a conexão entre gabinetes, em conformidade com a PL e/SIL3;

- Muitas possibilidades de comunicação com IHM e CLP’s;

- Possui praticamente todas funções de segurança de maquinário, incluindo monitoramento de velocidade.

- Programação em Ladder com blocos funcionais aprovados com certificação TÜV;

- Nível de Segurança: Pluto atinge até PL e/SIL 3 (Categoria 4 da NBR14153).

Encontre os melhores controladores de segurança clicando aqui!

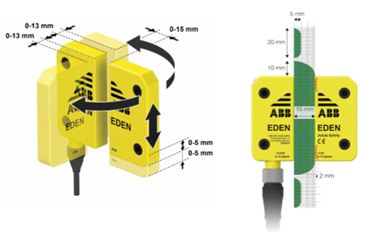

Chave EDEN ABB

A linha EDEN tem chaves magnéticas com excelente grau de proteção IP69K, permite atuação a uma boa distância sensorade 15mm (o que ajuda no caso, por exemplo, de desalinhamento de portas) e tem conexão ágil e fácil.

E possui uma característica marcante, que propicia alta economia em materiais de segurança: seu funcionamento permite ligação em série de até 30 chaves de segurança EDEN. Veja como a chave funciona no vídeo a seguir:

Isso significa 30 chaves ligadas a um único relé, fontes menos potentes (e mais baratas), menor gasto de energia, cabos… E mantendo categoria 4 de segurança, de acordo com a NBR 14153, e adequação à NR12.

A chave também possui:

- LED de status embutido;

- Conector M12;

- Seu sinal é codificado para impedir atuação indevida.

Outra característica marcante da chave EDEN, quanto à distância sensora, é a tolerância à rotação dos atuadores, como mostra a imagem a seguir:

Exemplo de chave EDEN: clique aqui.

Veja mais informações sobre Chaves de Segurança em nosso blog!

Válvula Safe Air MetalWork

A MetalWork, empresa italiana voltada para pneumática, entrega ao mercado desde 1967 soluções de excelência em automação com base em ar comprimido.

A válvula Safe Air é comandada pelo relé de segurança para interromper a alimentação de ar à parte pneumática de processo, e ainda conta com monitoramento do embolo, com a função EDM (External Device Monitoring), que indica ao relé a falha da válvula de segurança.

Existem duas séries do produto: a série 70 e a ISO 5599-1, e existem opções de válvula simples, que garante a Categoria 2 na NBR 14153, e a válvula dupla que atende as categorias 3 e 4, ajudando na sua adequação à NR12 com processos pneumáticos envolvidos.

Imagem: Válvulas Safe Air Serie 70, simples à esquerda e dupla à direita

Um grande diferencial destes modelos de válvula da MetalWorké a durabilidade: B10D de 50 milhões de ciclos, muito acima de modelos de outros fabricantes.

Você pode ver diversas opções em pneumática de segurança e mais informações sobre a linha Safe Air neste link.

Relé de segurança Sentry ABB

Para monitorar o circuito e causar parada de máquinas você precisa de um relé de segurança. É ele quem vai monitorar os dispositivos e determinar as ações que devem ser tomadas para garantir a segurança do ambiente.

A linha Sentry da ABB é adequada nas aplicações mais simples até as mais complexas. Uma única linha totalmente compatível com todo o restante da linha de segurança ABB, economizando espaço de estoque, tempo de especificação e preocupação a respeito de adequação.

E mais:

- Faz conexão direta com pequenos motores elétricos simplificando a instalação. Isto é possível graças a boa capacidade de corrente em seus contatos de saída, o que elimina a necessidade de um contator redundante;

- Terminais removíveis diminuem o tempo de instalação, manutenção e substituição;

- Alta precisão nas funções de temporização que reduzem o tempo de máquinas paradas;

- Função multi-reset: permite fazer o reset de até 10 relés Sentry com apenas um botão.

Conheça os 4 modelos de relé de segurança que resolverão sua adequação de segurança, clique aqui!

Comentário