Já reparou que estamos vivendo em uma época onde é grande a necessidade de renovação? Seja dentro ou fora de uma empresa, gerir a inovação é uma das chaves que podem garantir o sucesso de uma companhia nos dias de hoje.

É neste momento que surge a dúvida: como alcançar a inovação se nós não temos os indicadores corretos e necessários para sabermos a hora de melhorar os processos? Bom, é por isso que precisamos da automação industrial.

A automação industrial, consequentemente, fez com que o mundo passasse a ter excelentes (e, claro, mensuráveis!) resultados nas linhas de produção industrial, além de encontrar meios de resolver os problemas que antes ficavam insolucionáveis.

No entanto, pequenos e médios empresários – em especial aqui no Brasil – devido às dificuldades tecnológicas e altos custos de importação, ainda se encontraram em uma encruzilhada.

Por isso, se você está em dúvidas sobre como funciona este processo, bem como outras dúvidas gerais, este artigo foi feito para mostrar os

benefícios da automação industrial e como aplicá-los em uma empresa. Acompanhe!

A definição da automação industrial

Agora que você chegou até aqui, nós vamos te explicar, primeiramente, a definição técnica do que é a automação industrial. Ela consiste, basicamente, em um conjunto de técnicas e equipamentos destinados à melhoria nos processos produtivos dentro de uma indústria.

Normalmente, os sistemas de controle que compõem um equipamento automatizado são compostos por um grupo de dispositivos eletrônicos e componentes, onde o principal objetivo é proporcionar estabilidade, precisão e eliminar transições prejudiciais em processos produtivos.

Os sistemas de automação industrial podem ter diferentes formas de implementação, variando desde as fontes de energia até os equipamentos em si onde, neste sentido, tem como principal característica é a progressiva substituição da mão de obra humana por máquinas ou robôs com intuito de minimizar os custos de produção, além de tornar o processo mais ágil.

A aplicação da automação industrial em geral está relacionada as áreas de indústria em diversos segmentos, passando pela automobilística, química, mineração, alimentos e demais áreas que adotam um modelo de produção em série. A utilização dessas máquinas permite que os custos sejam reduzidos e a qualidade dos produtos seja mais padronizada.

O controle e integração dos processos internos é outro fator importante que a automação industrial proporciona a possibilidade de extrair resultados em tempo real, permite um maior controle sobre a necessidade de produção, controle de entrada e saída de insumos e realizar amostragens para comprovar a qualidade dos produtos com uma alta taxa de confiabilidade como, por exemplo, em linhas de produção de alimentos ou produtos farmacêuticos.

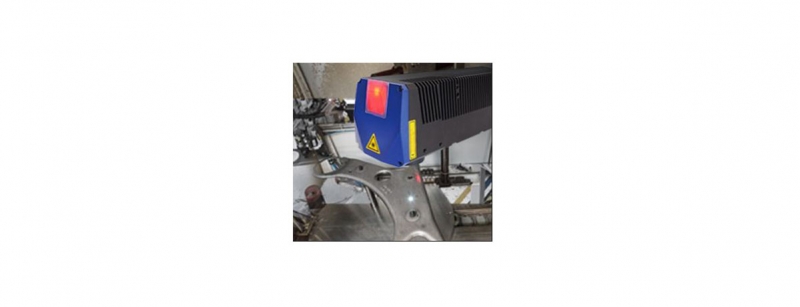

A parte mais visível da automação, atualmente, está ligada à robótica, mas também é utilizada nas indústrias química, petroquímicas e farmacêuticas, com o uso de transmissores de pressão, vazão, temperatura e outras variáveis necessárias para um SDCD (Sistema Digital de Controle Distribuido) ou CLP (Controlador Lógico Programável). A Automação Industrial visa, principalmente, a produtividade, qualidade e segurança em um processo.

A evolução da automação

Não é tão fácil apontar o advento da Automação industrial, no entanto, etimologicamente falando, para que haja automação industrial é, antes de tudo, preciso que haja indústria, e ainda processos automáticos autocontroláveis. Portanto, pode-se marcar como início da Automação Industrial o século XVIII, com a criação inglesa da máquina a vapor, aumentando a produção de artigos manufaturados, e estas foram às décadas da Revolução Industrial.

No século seguinte a indústria cresceu e tomou forma, novas fontes de energia e a substituição do ferro pelo aço impulsionaram o desenvolvimento das indústrias na Europa e EUA. Neste contexto, nos anos que seguiram, foram criados dispositivos mecânicos chamados relés, que em breve tomariam as fabricas.

Os primeiros sistemas de automação foram idealizados no fim do século XIX quando o mundo presenciava a revolução industrial. Nessa época, as tarefas manuais passaram a ser realizadas por maquinários adaptados, que tinham a finalidade de aumentar a eficiência produtiva. As ações eram controladas através de peças mecânicas, que “automatizavam” as etapas mais repetitivas do trabalho.

Mais tarde, essas peças foram substituídas por dispositivos que operavam por meio de relés e

contatores, possibilitando uma automação mais complexa e sofisticada em linhas de montagem.

Foi somente depois da segunda guerra mundial, que surgiram as primeiras máquinas por comando numérico e os sistemas de controle para processos. Nessa época, também foram criados os circuitos integrados analógicos, que deram origem a uma nova geração de sistemas automatizados.

Com o passar dos anos e a chegada da década de 1970, os primeiros computadores comerciais foram empregados para controlar grandes sistemas de automação. Devido à dificuldade de programação e aos altos custos de manutenção, esses computadores foram posteriormente substituídos pelo Controlador Lógico Programável, uma máquina muito mais avançada e projetada especialmente para processos industriais.

Na década de 1990, a tecnologia já havia evoluído o suficiente para conceber circuitos e computadores com alta capacidade de processamento. Assim, os sistemas de automação se tornavam mais eficientes, velozes e confiáveis, possibilitando produções de maior escala com redução de custos, otimização de espaços e aumento da confiabilidade e segurança técnica.

A pirâmide da automação industrial

Mesmo com tantas explicações sobre o que é e para que serve a automação industrial, bem como os seus sistemas, nem sempre temos a noção exata sobre a sua imensidão e até onde já chegamos em relação aos seus conceitos, técnicas e aplicações.

Devido a essa imensidão de assuntos e abordagens, você sabia que podemos colocar a automação industrial em uma espécie de pirâmide? isso mesmo. Quando falamos de pirâmide da automação industrial estamos falando de um diagrama que representa, de forma hierárquica, os diferentes níveis de controle e trabalho em automação industrial através de cinco níveis.

Essa, então, chamada “pirâmide da automação industrial” apresenta os diferentes níveis de controle de automação industrial, desde os equipamentos e dispositivos em campo até o gerenciamento corporativo da empresa.

Está com dúvidas sobre o que nós estamos falando? Calma, que a gente te explica. Veja abaixo a descrição de cada um destes níveis:

Nível 1 – Aquisição de Dados e Controle Manual: O primeiro nível é majoritariamente composto por dispositivos de campo. Atuadores,

sensores, transmissores e outros componentes presentes na planta compõem este nível.

Nível 2 – Controle Individual: O segundo nível compreende equipamentos que realizam o controle automatizado das atividades da planta. Aqui se encontram CLP’s (Controlador Lógico Programável), SDCD’s (Sistema Digital de Controle Distribuído) e relés.

Nível 3 – Controle de Célula, Supervisão e Otimização do Processo: O terceiro nível destina-se a supervisão dos processos executados por uma determinada célula de trabalho em uma planta. Na maioria dos casos, também obtém suporte de um banco de dados com todas as informações relativas ao processo.

Nível 4 – Controle Fabril Total, Produção e Programação: O quarto nível é responsável pela parte de programação e também do planejamento da produção. Auxilia tanto no controle de processos industriais quanto também na logística de suprimentos. Podemos encontrar o termo Gerenciamento da Planta para este nível.

Nível 5 – Planejamento Estratégico e Gerenciamento Corporativo: O quinto e último nível da pirâmide da automação industrial se encarrega da administração dos recursos da empresa. Neste nível encontram-se softwares para gestão de venda, gestão financeira e BI (Business Intelligence) para ajudar na tomada de decisões que afetam a empresa como um todo.

Está vendo? Neste diagrama foi demonstrado como é feito um esquema de automação industrial, onde a pirâmide tenta organizar os diferentes níveis de controle existentes através da divisão em cinco níveis hierárquicos. Os níveis mais baixos estão diretamente relacionados com os equipamentos utilizados em campo, enquanto os níveis superiores tratam do gerenciamento dos processos, da planta e da empresa.

A automação industrial nos dias atuais

Nos dias de hoje, podemos dizer que a automação industrial, bem como seus sistemas, estão embasados na projeção de sistemas que controlam processos materiais e gerenciam as tomadas de decisões de forma totalmente descentralizada.

Isso quer dizer que, com a internet das coisas e a rapidez nas trocas de informação, esses sistemas ganharam a habilidade de “dialogar” com diversas máquinas simultaneamente e enviar informações em tempo real para gestores e supervisores.

Mas, em contrapartida, os sistemas mecânicos e eletrônicos mais simples ainda não foram abandonados, pois existem processos em que a mão de obra humana se faz fundamental à qualidade do produto. Além disso, sistemas ciber-físicos apresentam custo mais elevado, o que, às vezes, impossibilita sua implantação.

Podemos dizer mais precisamente, que a automação industrial nos tempos atuais, os quais estamos inseridos, é focada nos seguintes princípios:

- Interoperabilidade: a capacidade dos sistemas ciber-físicos (máquinas, estações de montagem e produtos) e dos humanos de se comunicarem entre si por meio da Internet das Coisas e da Computação em Nuvem.

- Virtualização: simulações virtuais do ambiente industrial são criadas por sensores de dados interconectados, permitindo rastrear e monitorar remotamente todos os processos físicos da fábrica.

- Descentralização: por meio dos sistemas ciber-físicos, as máquinas conseguem tomar decisões sem intercessão humana e em conformidade com as necessidades de produção.

- Capacidade em Tempo-Real: consiste em coletar dados, analisá-los e entregar insights dessas análises de forma instantânea.

- Orientação a Serviço: disponibilização dos serviços (dos sistemas ciber-físicos, humanos ou das Fábricas Inteligentes) através da Computação em Nuvem.

- Modularidade: capacidade de adaptar a produção flexivelmente conforme a expansão, reposição, retirada ou mutação de módulos.

É por isso que, com o intuito de garantir a sinergia entre todos esses princípios, a automação industrial integra três áreas: a eletrônica que se encarrega da arquitetura e implementação de hardwares; a mecânica que abrange os dispositivos atuadores; e a tecnologia da informação, que engloba os softwares de controle do sistema.

Dessa forma, a cada projeto de automação, é preciso contar com a demanda de uma equipe multidisciplinar composta por especialistas em engenharia de softwares, de produção, mecânica e mecatrônica, sempre visando no que é melhor para todos e, claro, para a empresa em si.

Os segmentos da automação industrial

Podemos dizer que, essencialmente, a automação industrial é classificada em dois tipos: controle de processo discreto e controle de processo contínuo. O controle de processo discreto, basicamente, pode ser conceituado como aquele cuja execução é feita em etapas. Primariamente, realiza-se a alimentação do procedimento com matéria-prima, ocorrendo na sequência a reação e, por fim, a tiragem do produto final ou semifinal.

Trata-se de um processo amplamente utilizado em indústrias de fabricação por lote e linhas de montagem.

Enquanto isso, no controle de processo contínuo, é quando a matéria prima entra num lado do sistema e o produto final sai do outro lado continuamente. Nesta aplicação o termo continuamente significa um período de tempo relativamente longo, medido em horas, em dias e até em meses, dependendo do processo.

Em linhas gerais, a operação é feita de forma ininterrupta a fim de garantir o maior volume possível de produto final. Assim, quando uma fase da operação é concluída, o produto é imediatamente transferido para outra máquina, que prosseguirá com o processo de fabricação.

De modo geral, a maioria das indústrias petroquímicas e siderúrgicas possui processos contínuos. As paradas totais dos processos se realizam em intervalos de um ano ou mais. O processo contínuo pode levar até vários dias para entrar em regime estável e permanente de produção.

A importância das redes de comunicação industriais

É importante lembrar que o processo de automação industrial e as transformações criadas pela Indústria 4.0 desenvolveram um novo cenário industrial. Por meio das mudanças e pela interligação entre as máquinas inteligentes, a internet e o compartilhamento de dados, é possível transformar o ciclo de produção. As redes de comunicação desenvolvidas possibilitam a troca de informações valiosas para o processo produtivo.

Dessa maneira, assim como o próprio nome já diz, as redes de comunicação podem ser definidas como caminhos que possibilitam o compartilhamento de dados. No cenário da Indústria 4.0, a leitura e compartilhamento de informações é um aspecto valioso para o desenvolvimento da eficiência produtiva dentro de uma empresa.

Isso, é claro, com a ajuda das tecnologias da informação e comunicação, que torna possível realizar a troca de dados através de um meio físico, que pode ser fios de cobre, fibra ótica ou wireless.

Levando em conta a complexidade das operações industriais, os sistemas de automação devem ser alicerçados em redes de comunicação que garantam velocidade e segurança na troca de dados entre sensores, atuadores, computadores, controladores, entre outros dispositivos envolvidos no processo.

Sem contar que as redes de comunicação são muito importantes para que as empresas consigam processar dados, principalmente devido a imensa carga de informações que são criadas e compartilhadas a todo momento. A troca de informações ocorrem, principalmente, por meio de computadores e sensores.

As redes industriais também são imprescindíveis para equipamentos de campo, já que permitem o gerenciamento de ativos e autodiagnoses em regiões perigosas ou de difícil acesso. A partir de uma central de controle conectada à rede, a equipe de supervisão consegue ter uma perspectiva geral do sistema em qualquer hora e lugar, podendo segmentar as informações mais pertinentes às metas de produção e encaminhá-las aos departamentos adequados.

Vendo por esse lado, assim como foi mencionado acima, as redes de comunicação industrial são aplicadas para auxiliar no processo de armazenamento e compartilhamento de dados por meio de um meio físico. Claro que, com o advento do conceito de

Indústria 4.0, Big

Data e Internet das Coisas (IoT), os dados coletados servem como base para análises e aplicações de melhorias de todo o sistema de produção.

Em busca por automatização, eficiência logística e maior produtividade, empresas modernas investem em redes de comunicação industrial. Afinal, a troca de informações durante o ciclo produtivo garante diversos benefícios para a indústria, como:

Isso nos mostra, então, que as redes de comunicação possibilitam que ocorra o compartilhamento de dados de uma maneira mais rápida, fato que simplifica o processo de produção, de armazenamento e de análise de informações para a tomada de decisão para melhoria produtiva, por exemplo.

Por fim, é possível dizer também que as redes de comunicação desenvolvem a descentralização da produção, ou seja, é possível monitorar e compartilhar informações referentes aos processos produtivos de diferentes locais.

No Brasil, a automação industrial está cada vez mais acelerada

Aqui no país, não seria diferente com o avanço da automação industrial nas empresas que mais precisam se atualizar em relação aos sistemas e, consequentemente, às suas máquinas de produção.

É claro que, podemos dizer, que existeum caminho natural da automação industrial pelo mundo, passando por algumas etapas. Inicialmente, os investimentos são feitos em ferramentas que buscam a automação de processos, soluções essas focadas em automatismo do chão de fábrica para reduzir os ciclos de produção, ganhar repetibilidade e segurança nas operações dos processos e máquinas.

Em um outro momento, o foco passa a ser o desenvolvimento da indústria e redução do time to market com uso de ferramentas integradas de gerenciamento de produção, eficiência e qualidade que traz informação em tempo real e permite uma tomada de decisão mais assertiva nos direcionamentos de produção.

O terceiro estágio, o que as indústrias globais de grande porte já se iniciaram, diz respeito à novas estratégias de desenvolvimento de produto de maneira mais integrada com o setor produtivo, integração da cadeia de fornecedores, novos modelos de negócio impulsionados pelas tecnologias habilitadoras da IIoT

Dessa forma, atualmente, no Brasil, a automação industrial pode ser vista como reflexo de mudanças significativas, que levaram à adoção de processos produtivos mais eficientes e confiáveis. Essa reformulação do sistema produtivo permitiu não apenas o aumento no volume de produção como também permitiu a entrada de produtos brasileiros em mercados externos em virtude principalmente da qualidade dos produtos asseguradas por uma linha de produção automatizada.

Hoje, podemos entender e perceber que a automação industrial tornou-se uma clara vantagem competitiva para as empresas em geral, independente do segmento de atuação, uma vez que ela permite um completo domínio sobre o volume de produção, a qualidade dos produtos, a diminuição dos custos entre outras vantagens.

O aumento na possibilidade de incentivos fiscais também tem contribuído para a disseminação dessa tecnologia em pequenas e médias empresas que rapidamente recuperam o investimento.

Podemos destacar, por fim, que um dos principais segmentos que utilizam da automação industrial no país, atualmente, é a indústria automobilística e a indústria de alimentos, sendo um dos maiores expoentes dessa nova era nos processos de produção no Brasil.

Vemos este avanço, inclusive, na progressiva substituição da mão de obra humana por processos mecanizados ou robotizados, apesar de gerar alguns tipos de protestos, inevitavelmente contribui para o fortalecimento da economia e barateamento dos produtos.

Dentro dos usos da automação industrial, mostra-se claro que o Brasil avança naturalmente para os estágios superiores de aplicação. De acordo com um estudo da CNI (A Confederação Nacional da Indústria), cerca de 19% das indústrias usam sistemas integrados de engenharia para a manufatura e o desenvolvimento de produtos, e essa opção foi tida pelos entrevistados, junto com o uso de sensores para a otimização dos produtos, como a campeã na importância para a competitividade da indústria.

Dessas, apenas 5% das indústrias se utilizam de modelos virtuais para a simulações, análises, prototipagem rápida e impressões 3D. Isso nos mostra que, além disso, o percentual de indústrias que se utilizam da big data – a coleta e o processamento de grandes quantidades de dados, normalmente fornecidas por dispositivos IIoT e reguladas por soluções de computação edge – e da inteligência artificial nesse âmbito também é pequena: apenas 9%.

Nós podemos entender com esses resultados que o maior foco da indústria brasileira é aumentar a produtividade e reduzir os custos. Também concluímos que, nesse estudo, as prioridades da indústrias em relação aos usos da automação industrial corrobora essa interpretação: 54% buscam reduzir os custos operacionais e 50% querem aumentar a produtividade. A soma ultrapassa os 100% pela possibilidade de múltipla escolha.

Como conclusão, essas preocupações revelam o caminho natural que falamos acima, o da transição gradual dos usos de automação industrial focados em produção e efetividade para a preocupação com o produto e o desenvolvimento da indústria.

O Brasil precisa acelerar na corrida tecnológica

Ao mesmo tempo, enquanto o Brasil ainda tem cautela nos seus investimentos, as indústrias globais já mostram grande interesse na automação industrial e já investem alto na procura da indústria digital.

Segundo estatísticas das Nações Unidas e da IFR – industrial federation of robotics – , o mercado chinês de exportação de equipamentos para a automação quase dobrou seus rendimentos desde 2004, sendo que o seu mercado doméstico também é levado em conta: em 2018, cerca de 150 mil robôs serão instalados no país, o que equivale a um terço das unidades do mundo inteiro.

As estatísticas apontam para um crescimento constante no uso da automação industrial pelo mundo. Torna-se necessário, então, pular algumas etapas naturais para inserir sua indústria na competição a nível global.

Mas, afinal, quais são os benefícios da automação industrial

Como você pode acompanhar ao longo deste texto, a automação industrial está cada vez maior e atingindo diversas empresas ao longo do mundo. É por isso que a automação de processos produtivos pode ser mais viável economicamente por diversas razões.

A começar pelo padrão de qualidade, é consenso entre especialistas em normas industriais que os sistemas automatizados proporcionam maior excelência qualitativa, uma vez que as máquinas são projetadas para conduzir os processos sem falhas e sob padrões rigorosos de controle.

Ademais, os recursos energéticos e matérias-primas podem ser melhor aproveitados, considerando que a automação permite trabalhar com foco em refugo zero.

Também é incontestável que a implementação de sistemas automatizados torna os processos industriais mais flexíveis, tanto no que se refere à capacidade de produção como à possibilidade de mudanças nos parâmetros fabris e nas especificidades do produto.

Além disso, proporciona maior precisão e segurança técnica, garantindo a viabilidade de operações altamente complexas, insalubres ou periculosas, que jamais poderiam ser realizadas por métodos manuais.

Por isso dizemos que o sistema de automação industrial é capaz de controlar qualquer tipo de produção de indústrias. Ele pode, portanto, auxiliar sua empresa, ao ser aplicado às diversas etapas na linha de produção. Entre os benefícios proporcionados, podemos citar como alguns dos principais:

Aumento de produtividade

Uma das maiores demandas da atualidade em empresas é aumentar a produtividade para gerar mais lucro. A automação fornece condições para ampliar o ciclo de produção com maior eficiência e precisão em menor tempo, além de permitir que os processos repetitivos tenham todos a mesma qualidade.

A adoção de uma solução de automação industrial completa que integra em tempo real o chão de fábrica a softwares de gerenciamento de produtividade em nuvem, leva a uma série de vantagens, entre elas a redução de perdas com baixa produtividade e consequente aumento da produção usando os equipamentos já existentes.

Redução de gastos

Sistemas automatizados consistem em um investimento com alto índice de retorno e, uma vez aplicados, têm uma manutenção periódica de baixo custo relativo. Além disso, visto que — em sua maioria — substituem a mão de obra humana, fazem com que os gastos com pessoal sejam drasticamente reduzidos

Qualidade dos processos

Estar preocupado com o que cada setor da empresa entrega é importante. A automação aumenta consideravelmente a eficiência dos processos, uma vez que as máquinas já estão programadas para fazer o serviço a elas atribuído de forma repetitiva e contínua, sem prejuízo ou variações nos índices de qualidade. Assim, a chance de haver erros é drasticamente reduzida, gerando um produto final padronizado.

Vantagem no mercado

Oferecer seus produtos em larga escala — com uma produtividade acima da média, baixos custos e alta qualidade —, por si só, já mostra a vantagem competitiva alcançada com a automação industrial. São pontos importantes, que fazem a empresa se destacar e atrair cada vez mais clientes, fidelizando-os e melhorando a imagem da sua companhia.

Acompanhamento do processo

Um sistema automatizado permite que o colaborador consiga acompanhar todas as fases do processo de maneira simples. Saber a temperatura de cada máquina, a velocidade de produção, os gastos e até controlar certas funções de maneira remota são práticas que permitem um controle melhor do que está sendo feito.

Agora, o próximo passo é começar a usar a automação industrial!

O mercado vem crescendo cada vez mais, fazendo com que empreendedores tenham que se adaptar, para manter sua competitividade diante da concorrência. Para lidar com isso, práticas que otimizam a produção têm se tornado cada vez mais comuns, auxiliando as companhias no aumento da produtividade e na

redução de custos.

A automação industrial é uma das maiores aliadas para aqueles que pretendem desenvolver uma empresa sólida e atrair clientes. Então, é bom estar por dentro do assunto!

Por ter mostrado muitos efeitos, essa prática é cada vez mais popular, e há vários setores do mercado que já a aplicam. O setor automobilístico é um exemplo de sucesso, sendo um dos maiores do mundo. É uma implementação estratégica que, usada da maneira correta, pode ajudar no aumento de produtividade e redução de custos.

Para fazer uma implementação correta, é importante realizar um planejamento adequado. Comece analisando seu contexto, suas necessidades e os pontos-chaves que vão obter mais retorno com a automação. Defina objetivos iniciais e, em seguida, trace caminhos para chegar a essas metas.

Enquanto as indústrias globais vem expandindo cada vez seus usos da automação industrial, o Brasil, como concluímos, está seguindo um caminho previsível porém lento de desenvolvimento.

De acordo com a sondagem da CNI, 43% não identificaram quais tecnologias investir dentre dez listadas. Isso desperta a necessidade do trabalho consultivo para construir uma visão de investimento direcionado para o segmento, realidade estágio de maturidade da sua planta. Adquirir tecnologias sem uma análise cuidadosa pode não trazer os benefícios e retorno esperado.

O momento de trabalhar o tema é urgente e imprescindível para garantir a sobrevivência e ganhar competividade no mercado. Fazer um bom planejamento para aplicar a automação industrial na empresa traz diversos benefícios a curto e longo prazo. Melhorar sua produção e ter um retorno financeiro mais rápido, por exemplo, são objetivos de toda empresa que quer crescer no mercado, e isso pode ser alcançado, ao se oferecer um serviço preciso, rápido e de qualidade, demonstrando interesse em satisfazer seu cliente.

A sua empresa possui setores automatizados, ou você está buscando informações para poder implantar esse sistema? Conta pra gente ou tire suas dúvidas conosco!

Os sistemas de automação industrial podem ter diferentes formas de implementação, variando desde as fontes de energia até os equipamentos em si onde, neste sentido, tem como principal característica é a progressiva substituição da mão de obra humana por máquinas ou robôs com intuito de minimizar os custos de produção, além de tornar o processo mais ágil.

A aplicação da automação industrial em geral está relacionada as áreas de indústria em diversos segmentos, passando pela automobilística, química, mineração, alimentos e demais áreas que adotam um modelo de produção em série. A utilização dessas máquinas permite que os custos sejam reduzidos e a qualidade dos produtos seja mais padronizada.

O controle e integração dos processos internos é outro fator importante que a automação industrial proporciona a possibilidade de extrair resultados em tempo real, permite um maior controle sobre a necessidade de produção, controle de entrada e saída de insumos e realizar amostragens para comprovar a qualidade dos produtos com uma alta taxa de confiabilidade como, por exemplo, em linhas de produção de alimentos ou produtos farmacêuticos.

A parte mais visível da automação, atualmente, está ligada à robótica, mas também é utilizada nas indústrias química, petroquímicas e farmacêuticas, com o uso de transmissores de pressão, vazão, temperatura e outras variáveis necessárias para um SDCD (Sistema Digital de Controle Distribuido) ou CLP (Controlador Lógico Programável). A Automação Industrial visa, principalmente, a produtividade, qualidade e segurança em um processo.

A evolução da automação

Não é tão fácil apontar o advento da Automação industrial, no entanto, etimologicamente falando, para que haja automação industrial é, antes de tudo, preciso que haja indústria, e ainda processos automáticos autocontroláveis. Portanto, pode-se marcar como início da Automação Industrial o século XVIII, com a criação inglesa da máquina a vapor, aumentando a produção de artigos manufaturados, e estas foram às décadas da Revolução Industrial.

No século seguinte a indústria cresceu e tomou forma, novas fontes de energia e a substituição do ferro pelo aço impulsionaram o desenvolvimento das indústrias na Europa e EUA. Neste contexto, nos anos que seguiram, foram criados dispositivos mecânicos chamados relés, que em breve tomariam as fabricas.

Os primeiros sistemas de automação foram idealizados no fim do século XIX quando o mundo presenciava a revolução industrial. Nessa época, as tarefas manuais passaram a ser realizadas por maquinários adaptados, que tinham a finalidade de aumentar a eficiência produtiva. As ações eram controladas através de peças mecânicas, que “automatizavam” as etapas mais repetitivas do trabalho.

Mais tarde, essas peças foram substituídas por dispositivos que operavam por meio de relés e contatores, possibilitando uma automação mais complexa e sofisticada em linhas de montagem.

Foi somente depois da segunda guerra mundial, que surgiram as primeiras máquinas por comando numérico e os sistemas de controle para processos. Nessa época, também foram criados os circuitos integrados analógicos, que deram origem a uma nova geração de sistemas automatizados.

Com o passar dos anos e a chegada da década de 1970, os primeiros computadores comerciais foram empregados para controlar grandes sistemas de automação. Devido à dificuldade de programação e aos altos custos de manutenção, esses computadores foram posteriormente substituídos pelo Controlador Lógico Programável, uma máquina muito mais avançada e projetada especialmente para processos industriais.

Na década de 1990, a tecnologia já havia evoluído o suficiente para conceber circuitos e computadores com alta capacidade de processamento. Assim, os sistemas de automação se tornavam mais eficientes, velozes e confiáveis, possibilitando produções de maior escala com redução de custos, otimização de espaços e aumento da confiabilidade e segurança técnica.

A pirâmide da automação industrial

Mesmo com tantas explicações sobre o que é e para que serve a automação industrial, bem como os seus sistemas, nem sempre temos a noção exata sobre a sua imensidão e até onde já chegamos em relação aos seus conceitos, técnicas e aplicações.

Devido a essa imensidão de assuntos e abordagens, você sabia que podemos colocar a automação industrial em uma espécie de pirâmide? isso mesmo. Quando falamos de pirâmide da automação industrial estamos falando de um diagrama que representa, de forma hierárquica, os diferentes níveis de controle e trabalho em automação industrial através de cinco níveis.

Essa, então, chamada “pirâmide da automação industrial” apresenta os diferentes níveis de controle de automação industrial, desde os equipamentos e dispositivos em campo até o gerenciamento corporativo da empresa.

Está com dúvidas sobre o que nós estamos falando? Calma, que a gente te explica. Veja abaixo a descrição de cada um destes níveis:

Nível 1 – Aquisição de Dados e Controle Manual: O primeiro nível é majoritariamente composto por dispositivos de campo. Atuadores, sensores, transmissores e outros componentes presentes na planta compõem este nível.

Nível 2 – Controle Individual: O segundo nível compreende equipamentos que realizam o controle automatizado das atividades da planta. Aqui se encontram CLP’s (Controlador Lógico Programável), SDCD’s (Sistema Digital de Controle Distribuído) e relés.

Nível 3 – Controle de Célula, Supervisão e Otimização do Processo: O terceiro nível destina-se a supervisão dos processos executados por uma determinada célula de trabalho em uma planta. Na maioria dos casos, também obtém suporte de um banco de dados com todas as informações relativas ao processo.

Nível 4 – Controle Fabril Total, Produção e Programação: O quarto nível é responsável pela parte de programação e também do planejamento da produção. Auxilia tanto no controle de processos industriais quanto também na logística de suprimentos. Podemos encontrar o termo Gerenciamento da Planta para este nível.

Nível 5 – Planejamento Estratégico e Gerenciamento Corporativo: O quinto e último nível da pirâmide da automação industrial se encarrega da administração dos recursos da empresa. Neste nível encontram-se softwares para gestão de venda, gestão financeira e BI (Business Intelligence) para ajudar na tomada de decisões que afetam a empresa como um todo.

Está vendo? Neste diagrama foi demonstrado como é feito um esquema de automação industrial, onde a pirâmide tenta organizar os diferentes níveis de controle existentes através da divisão em cinco níveis hierárquicos. Os níveis mais baixos estão diretamente relacionados com os equipamentos utilizados em campo, enquanto os níveis superiores tratam do gerenciamento dos processos, da planta e da empresa.

A automação industrial nos dias atuais

Nos dias de hoje, podemos dizer que a automação industrial, bem como seus sistemas, estão embasados na projeção de sistemas que controlam processos materiais e gerenciam as tomadas de decisões de forma totalmente descentralizada.

Isso quer dizer que, com a internet das coisas e a rapidez nas trocas de informação, esses sistemas ganharam a habilidade de “dialogar” com diversas máquinas simultaneamente e enviar informações em tempo real para gestores e supervisores.

Mas, em contrapartida, os sistemas mecânicos e eletrônicos mais simples ainda não foram abandonados, pois existem processos em que a mão de obra humana se faz fundamental à qualidade do produto. Além disso, sistemas ciber-físicos apresentam custo mais elevado, o que, às vezes, impossibilita sua implantação.

Podemos dizer mais precisamente, que a automação industrial nos tempos atuais, os quais estamos inseridos, é focada nos seguintes princípios:

Os sistemas de automação industrial podem ter diferentes formas de implementação, variando desde as fontes de energia até os equipamentos em si onde, neste sentido, tem como principal característica é a progressiva substituição da mão de obra humana por máquinas ou robôs com intuito de minimizar os custos de produção, além de tornar o processo mais ágil.

A aplicação da automação industrial em geral está relacionada as áreas de indústria em diversos segmentos, passando pela automobilística, química, mineração, alimentos e demais áreas que adotam um modelo de produção em série. A utilização dessas máquinas permite que os custos sejam reduzidos e a qualidade dos produtos seja mais padronizada.

O controle e integração dos processos internos é outro fator importante que a automação industrial proporciona a possibilidade de extrair resultados em tempo real, permite um maior controle sobre a necessidade de produção, controle de entrada e saída de insumos e realizar amostragens para comprovar a qualidade dos produtos com uma alta taxa de confiabilidade como, por exemplo, em linhas de produção de alimentos ou produtos farmacêuticos.

A parte mais visível da automação, atualmente, está ligada à robótica, mas também é utilizada nas indústrias química, petroquímicas e farmacêuticas, com o uso de transmissores de pressão, vazão, temperatura e outras variáveis necessárias para um SDCD (Sistema Digital de Controle Distribuido) ou CLP (Controlador Lógico Programável). A Automação Industrial visa, principalmente, a produtividade, qualidade e segurança em um processo.

A evolução da automação

Não é tão fácil apontar o advento da Automação industrial, no entanto, etimologicamente falando, para que haja automação industrial é, antes de tudo, preciso que haja indústria, e ainda processos automáticos autocontroláveis. Portanto, pode-se marcar como início da Automação Industrial o século XVIII, com a criação inglesa da máquina a vapor, aumentando a produção de artigos manufaturados, e estas foram às décadas da Revolução Industrial.

No século seguinte a indústria cresceu e tomou forma, novas fontes de energia e a substituição do ferro pelo aço impulsionaram o desenvolvimento das indústrias na Europa e EUA. Neste contexto, nos anos que seguiram, foram criados dispositivos mecânicos chamados relés, que em breve tomariam as fabricas.

Os primeiros sistemas de automação foram idealizados no fim do século XIX quando o mundo presenciava a revolução industrial. Nessa época, as tarefas manuais passaram a ser realizadas por maquinários adaptados, que tinham a finalidade de aumentar a eficiência produtiva. As ações eram controladas através de peças mecânicas, que “automatizavam” as etapas mais repetitivas do trabalho.

Mais tarde, essas peças foram substituídas por dispositivos que operavam por meio de relés e contatores, possibilitando uma automação mais complexa e sofisticada em linhas de montagem.

Foi somente depois da segunda guerra mundial, que surgiram as primeiras máquinas por comando numérico e os sistemas de controle para processos. Nessa época, também foram criados os circuitos integrados analógicos, que deram origem a uma nova geração de sistemas automatizados.

Com o passar dos anos e a chegada da década de 1970, os primeiros computadores comerciais foram empregados para controlar grandes sistemas de automação. Devido à dificuldade de programação e aos altos custos de manutenção, esses computadores foram posteriormente substituídos pelo Controlador Lógico Programável, uma máquina muito mais avançada e projetada especialmente para processos industriais.

Na década de 1990, a tecnologia já havia evoluído o suficiente para conceber circuitos e computadores com alta capacidade de processamento. Assim, os sistemas de automação se tornavam mais eficientes, velozes e confiáveis, possibilitando produções de maior escala com redução de custos, otimização de espaços e aumento da confiabilidade e segurança técnica.

A pirâmide da automação industrial

Mesmo com tantas explicações sobre o que é e para que serve a automação industrial, bem como os seus sistemas, nem sempre temos a noção exata sobre a sua imensidão e até onde já chegamos em relação aos seus conceitos, técnicas e aplicações.

Devido a essa imensidão de assuntos e abordagens, você sabia que podemos colocar a automação industrial em uma espécie de pirâmide? isso mesmo. Quando falamos de pirâmide da automação industrial estamos falando de um diagrama que representa, de forma hierárquica, os diferentes níveis de controle e trabalho em automação industrial através de cinco níveis.

Essa, então, chamada “pirâmide da automação industrial” apresenta os diferentes níveis de controle de automação industrial, desde os equipamentos e dispositivos em campo até o gerenciamento corporativo da empresa.

Está com dúvidas sobre o que nós estamos falando? Calma, que a gente te explica. Veja abaixo a descrição de cada um destes níveis:

Nível 1 – Aquisição de Dados e Controle Manual: O primeiro nível é majoritariamente composto por dispositivos de campo. Atuadores, sensores, transmissores e outros componentes presentes na planta compõem este nível.

Nível 2 – Controle Individual: O segundo nível compreende equipamentos que realizam o controle automatizado das atividades da planta. Aqui se encontram CLP’s (Controlador Lógico Programável), SDCD’s (Sistema Digital de Controle Distribuído) e relés.

Nível 3 – Controle de Célula, Supervisão e Otimização do Processo: O terceiro nível destina-se a supervisão dos processos executados por uma determinada célula de trabalho em uma planta. Na maioria dos casos, também obtém suporte de um banco de dados com todas as informações relativas ao processo.

Nível 4 – Controle Fabril Total, Produção e Programação: O quarto nível é responsável pela parte de programação e também do planejamento da produção. Auxilia tanto no controle de processos industriais quanto também na logística de suprimentos. Podemos encontrar o termo Gerenciamento da Planta para este nível.

Nível 5 – Planejamento Estratégico e Gerenciamento Corporativo: O quinto e último nível da pirâmide da automação industrial se encarrega da administração dos recursos da empresa. Neste nível encontram-se softwares para gestão de venda, gestão financeira e BI (Business Intelligence) para ajudar na tomada de decisões que afetam a empresa como um todo.

Está vendo? Neste diagrama foi demonstrado como é feito um esquema de automação industrial, onde a pirâmide tenta organizar os diferentes níveis de controle existentes através da divisão em cinco níveis hierárquicos. Os níveis mais baixos estão diretamente relacionados com os equipamentos utilizados em campo, enquanto os níveis superiores tratam do gerenciamento dos processos, da planta e da empresa.

A automação industrial nos dias atuais

Nos dias de hoje, podemos dizer que a automação industrial, bem como seus sistemas, estão embasados na projeção de sistemas que controlam processos materiais e gerenciam as tomadas de decisões de forma totalmente descentralizada.

Isso quer dizer que, com a internet das coisas e a rapidez nas trocas de informação, esses sistemas ganharam a habilidade de “dialogar” com diversas máquinas simultaneamente e enviar informações em tempo real para gestores e supervisores.

Mas, em contrapartida, os sistemas mecânicos e eletrônicos mais simples ainda não foram abandonados, pois existem processos em que a mão de obra humana se faz fundamental à qualidade do produto. Além disso, sistemas ciber-físicos apresentam custo mais elevado, o que, às vezes, impossibilita sua implantação.

Podemos dizer mais precisamente, que a automação industrial nos tempos atuais, os quais estamos inseridos, é focada nos seguintes princípios:

As redes industriais também são imprescindíveis para equipamentos de campo, já que permitem o gerenciamento de ativos e autodiagnoses em regiões perigosas ou de difícil acesso. A partir de uma central de controle conectada à rede, a equipe de supervisão consegue ter uma perspectiva geral do sistema em qualquer hora e lugar, podendo segmentar as informações mais pertinentes às metas de produção e encaminhá-las aos departamentos adequados.

Vendo por esse lado, assim como foi mencionado acima, as redes de comunicação industrial são aplicadas para auxiliar no processo de armazenamento e compartilhamento de dados por meio de um meio físico. Claro que, com o advento do conceito de Indústria 4.0, Big Data e Internet das Coisas (IoT), os dados coletados servem como base para análises e aplicações de melhorias de todo o sistema de produção.

Em busca por automatização, eficiência logística e maior produtividade, empresas modernas investem em redes de comunicação industrial. Afinal, a troca de informações durante o ciclo produtivo garante diversos benefícios para a indústria, como:

Isso nos mostra, então, que as redes de comunicação possibilitam que ocorra o compartilhamento de dados de uma maneira mais rápida, fato que simplifica o processo de produção, de armazenamento e de análise de informações para a tomada de decisão para melhoria produtiva, por exemplo.

Por fim, é possível dizer também que as redes de comunicação desenvolvem a descentralização da produção, ou seja, é possível monitorar e compartilhar informações referentes aos processos produtivos de diferentes locais.

No Brasil, a automação industrial está cada vez mais acelerada

Aqui no país, não seria diferente com o avanço da automação industrial nas empresas que mais precisam se atualizar em relação aos sistemas e, consequentemente, às suas máquinas de produção.

É claro que, podemos dizer, que existeum caminho natural da automação industrial pelo mundo, passando por algumas etapas. Inicialmente, os investimentos são feitos em ferramentas que buscam a automação de processos, soluções essas focadas em automatismo do chão de fábrica para reduzir os ciclos de produção, ganhar repetibilidade e segurança nas operações dos processos e máquinas.

Em um outro momento, o foco passa a ser o desenvolvimento da indústria e redução do time to market com uso de ferramentas integradas de gerenciamento de produção, eficiência e qualidade que traz informação em tempo real e permite uma tomada de decisão mais assertiva nos direcionamentos de produção.

As redes industriais também são imprescindíveis para equipamentos de campo, já que permitem o gerenciamento de ativos e autodiagnoses em regiões perigosas ou de difícil acesso. A partir de uma central de controle conectada à rede, a equipe de supervisão consegue ter uma perspectiva geral do sistema em qualquer hora e lugar, podendo segmentar as informações mais pertinentes às metas de produção e encaminhá-las aos departamentos adequados.

Vendo por esse lado, assim como foi mencionado acima, as redes de comunicação industrial são aplicadas para auxiliar no processo de armazenamento e compartilhamento de dados por meio de um meio físico. Claro que, com o advento do conceito de Indústria 4.0, Big Data e Internet das Coisas (IoT), os dados coletados servem como base para análises e aplicações de melhorias de todo o sistema de produção.

Em busca por automatização, eficiência logística e maior produtividade, empresas modernas investem em redes de comunicação industrial. Afinal, a troca de informações durante o ciclo produtivo garante diversos benefícios para a indústria, como:

Isso nos mostra, então, que as redes de comunicação possibilitam que ocorra o compartilhamento de dados de uma maneira mais rápida, fato que simplifica o processo de produção, de armazenamento e de análise de informações para a tomada de decisão para melhoria produtiva, por exemplo.

Por fim, é possível dizer também que as redes de comunicação desenvolvem a descentralização da produção, ou seja, é possível monitorar e compartilhar informações referentes aos processos produtivos de diferentes locais.

No Brasil, a automação industrial está cada vez mais acelerada

Aqui no país, não seria diferente com o avanço da automação industrial nas empresas que mais precisam se atualizar em relação aos sistemas e, consequentemente, às suas máquinas de produção.

É claro que, podemos dizer, que existeum caminho natural da automação industrial pelo mundo, passando por algumas etapas. Inicialmente, os investimentos são feitos em ferramentas que buscam a automação de processos, soluções essas focadas em automatismo do chão de fábrica para reduzir os ciclos de produção, ganhar repetibilidade e segurança nas operações dos processos e máquinas.

Em um outro momento, o foco passa a ser o desenvolvimento da indústria e redução do time to market com uso de ferramentas integradas de gerenciamento de produção, eficiência e qualidade que traz informação em tempo real e permite uma tomada de decisão mais assertiva nos direcionamentos de produção.

O terceiro estágio, o que as indústrias globais de grande porte já se iniciaram, diz respeito à novas estratégias de desenvolvimento de produto de maneira mais integrada com o setor produtivo, integração da cadeia de fornecedores, novos modelos de negócio impulsionados pelas tecnologias habilitadoras da IIoT

Dessa forma, atualmente, no Brasil, a automação industrial pode ser vista como reflexo de mudanças significativas, que levaram à adoção de processos produtivos mais eficientes e confiáveis. Essa reformulação do sistema produtivo permitiu não apenas o aumento no volume de produção como também permitiu a entrada de produtos brasileiros em mercados externos em virtude principalmente da qualidade dos produtos asseguradas por uma linha de produção automatizada.

Hoje, podemos entender e perceber que a automação industrial tornou-se uma clara vantagem competitiva para as empresas em geral, independente do segmento de atuação, uma vez que ela permite um completo domínio sobre o volume de produção, a qualidade dos produtos, a diminuição dos custos entre outras vantagens.

O aumento na possibilidade de incentivos fiscais também tem contribuído para a disseminação dessa tecnologia em pequenas e médias empresas que rapidamente recuperam o investimento.

Podemos destacar, por fim, que um dos principais segmentos que utilizam da automação industrial no país, atualmente, é a indústria automobilística e a indústria de alimentos, sendo um dos maiores expoentes dessa nova era nos processos de produção no Brasil.

Vemos este avanço, inclusive, na progressiva substituição da mão de obra humana por processos mecanizados ou robotizados, apesar de gerar alguns tipos de protestos, inevitavelmente contribui para o fortalecimento da economia e barateamento dos produtos.

Dentro dos usos da automação industrial, mostra-se claro que o Brasil avança naturalmente para os estágios superiores de aplicação. De acordo com um estudo da CNI (A Confederação Nacional da Indústria), cerca de 19% das indústrias usam sistemas integrados de engenharia para a manufatura e o desenvolvimento de produtos, e essa opção foi tida pelos entrevistados, junto com o uso de sensores para a otimização dos produtos, como a campeã na importância para a competitividade da indústria.

Dessas, apenas 5% das indústrias se utilizam de modelos virtuais para a simulações, análises, prototipagem rápida e impressões 3D. Isso nos mostra que, além disso, o percentual de indústrias que se utilizam da big data – a coleta e o processamento de grandes quantidades de dados, normalmente fornecidas por dispositivos IIoT e reguladas por soluções de computação edge – e da inteligência artificial nesse âmbito também é pequena: apenas 9%.

Nós podemos entender com esses resultados que o maior foco da indústria brasileira é aumentar a produtividade e reduzir os custos. Também concluímos que, nesse estudo, as prioridades da indústrias em relação aos usos da automação industrial corrobora essa interpretação: 54% buscam reduzir os custos operacionais e 50% querem aumentar a produtividade. A soma ultrapassa os 100% pela possibilidade de múltipla escolha.

Como conclusão, essas preocupações revelam o caminho natural que falamos acima, o da transição gradual dos usos de automação industrial focados em produção e efetividade para a preocupação com o produto e o desenvolvimento da indústria.

O Brasil precisa acelerar na corrida tecnológica

Ao mesmo tempo, enquanto o Brasil ainda tem cautela nos seus investimentos, as indústrias globais já mostram grande interesse na automação industrial e já investem alto na procura da indústria digital.

Segundo estatísticas das Nações Unidas e da IFR – industrial federation of robotics – , o mercado chinês de exportação de equipamentos para a automação quase dobrou seus rendimentos desde 2004, sendo que o seu mercado doméstico também é levado em conta: em 2018, cerca de 150 mil robôs serão instalados no país, o que equivale a um terço das unidades do mundo inteiro.

As estatísticas apontam para um crescimento constante no uso da automação industrial pelo mundo. Torna-se necessário, então, pular algumas etapas naturais para inserir sua indústria na competição a nível global.

Mas, afinal, quais são os benefícios da automação industrial

Como você pode acompanhar ao longo deste texto, a automação industrial está cada vez maior e atingindo diversas empresas ao longo do mundo. É por isso que a automação de processos produtivos pode ser mais viável economicamente por diversas razões.

O terceiro estágio, o que as indústrias globais de grande porte já se iniciaram, diz respeito à novas estratégias de desenvolvimento de produto de maneira mais integrada com o setor produtivo, integração da cadeia de fornecedores, novos modelos de negócio impulsionados pelas tecnologias habilitadoras da IIoT

Dessa forma, atualmente, no Brasil, a automação industrial pode ser vista como reflexo de mudanças significativas, que levaram à adoção de processos produtivos mais eficientes e confiáveis. Essa reformulação do sistema produtivo permitiu não apenas o aumento no volume de produção como também permitiu a entrada de produtos brasileiros em mercados externos em virtude principalmente da qualidade dos produtos asseguradas por uma linha de produção automatizada.

Hoje, podemos entender e perceber que a automação industrial tornou-se uma clara vantagem competitiva para as empresas em geral, independente do segmento de atuação, uma vez que ela permite um completo domínio sobre o volume de produção, a qualidade dos produtos, a diminuição dos custos entre outras vantagens.

O aumento na possibilidade de incentivos fiscais também tem contribuído para a disseminação dessa tecnologia em pequenas e médias empresas que rapidamente recuperam o investimento.

Podemos destacar, por fim, que um dos principais segmentos que utilizam da automação industrial no país, atualmente, é a indústria automobilística e a indústria de alimentos, sendo um dos maiores expoentes dessa nova era nos processos de produção no Brasil.

Vemos este avanço, inclusive, na progressiva substituição da mão de obra humana por processos mecanizados ou robotizados, apesar de gerar alguns tipos de protestos, inevitavelmente contribui para o fortalecimento da economia e barateamento dos produtos.

Dentro dos usos da automação industrial, mostra-se claro que o Brasil avança naturalmente para os estágios superiores de aplicação. De acordo com um estudo da CNI (A Confederação Nacional da Indústria), cerca de 19% das indústrias usam sistemas integrados de engenharia para a manufatura e o desenvolvimento de produtos, e essa opção foi tida pelos entrevistados, junto com o uso de sensores para a otimização dos produtos, como a campeã na importância para a competitividade da indústria.

Dessas, apenas 5% das indústrias se utilizam de modelos virtuais para a simulações, análises, prototipagem rápida e impressões 3D. Isso nos mostra que, além disso, o percentual de indústrias que se utilizam da big data – a coleta e o processamento de grandes quantidades de dados, normalmente fornecidas por dispositivos IIoT e reguladas por soluções de computação edge – e da inteligência artificial nesse âmbito também é pequena: apenas 9%.

Nós podemos entender com esses resultados que o maior foco da indústria brasileira é aumentar a produtividade e reduzir os custos. Também concluímos que, nesse estudo, as prioridades da indústrias em relação aos usos da automação industrial corrobora essa interpretação: 54% buscam reduzir os custos operacionais e 50% querem aumentar a produtividade. A soma ultrapassa os 100% pela possibilidade de múltipla escolha.

Como conclusão, essas preocupações revelam o caminho natural que falamos acima, o da transição gradual dos usos de automação industrial focados em produção e efetividade para a preocupação com o produto e o desenvolvimento da indústria.

O Brasil precisa acelerar na corrida tecnológica

Ao mesmo tempo, enquanto o Brasil ainda tem cautela nos seus investimentos, as indústrias globais já mostram grande interesse na automação industrial e já investem alto na procura da indústria digital.

Segundo estatísticas das Nações Unidas e da IFR – industrial federation of robotics – , o mercado chinês de exportação de equipamentos para a automação quase dobrou seus rendimentos desde 2004, sendo que o seu mercado doméstico também é levado em conta: em 2018, cerca de 150 mil robôs serão instalados no país, o que equivale a um terço das unidades do mundo inteiro.

As estatísticas apontam para um crescimento constante no uso da automação industrial pelo mundo. Torna-se necessário, então, pular algumas etapas naturais para inserir sua indústria na competição a nível global.

Mas, afinal, quais são os benefícios da automação industrial

Como você pode acompanhar ao longo deste texto, a automação industrial está cada vez maior e atingindo diversas empresas ao longo do mundo. É por isso que a automação de processos produtivos pode ser mais viável economicamente por diversas razões. A começar pelo padrão de qualidade, é consenso entre especialistas em normas industriais que os sistemas automatizados proporcionam maior excelência qualitativa, uma vez que as máquinas são projetadas para conduzir os processos sem falhas e sob padrões rigorosos de controle.

Ademais, os recursos energéticos e matérias-primas podem ser melhor aproveitados, considerando que a automação permite trabalhar com foco em refugo zero.

Também é incontestável que a implementação de sistemas automatizados torna os processos industriais mais flexíveis, tanto no que se refere à capacidade de produção como à possibilidade de mudanças nos parâmetros fabris e nas especificidades do produto.

Além disso, proporciona maior precisão e segurança técnica, garantindo a viabilidade de operações altamente complexas, insalubres ou periculosas, que jamais poderiam ser realizadas por métodos manuais.

Por isso dizemos que o sistema de automação industrial é capaz de controlar qualquer tipo de produção de indústrias. Ele pode, portanto, auxiliar sua empresa, ao ser aplicado às diversas etapas na linha de produção. Entre os benefícios proporcionados, podemos citar como alguns dos principais:

Aumento de produtividade

Uma das maiores demandas da atualidade em empresas é aumentar a produtividade para gerar mais lucro. A automação fornece condições para ampliar o ciclo de produção com maior eficiência e precisão em menor tempo, além de permitir que os processos repetitivos tenham todos a mesma qualidade.

A adoção de uma solução de automação industrial completa que integra em tempo real o chão de fábrica a softwares de gerenciamento de produtividade em nuvem, leva a uma série de vantagens, entre elas a redução de perdas com baixa produtividade e consequente aumento da produção usando os equipamentos já existentes.

Redução de gastos

Sistemas automatizados consistem em um investimento com alto índice de retorno e, uma vez aplicados, têm uma manutenção periódica de baixo custo relativo. Além disso, visto que — em sua maioria — substituem a mão de obra humana, fazem com que os gastos com pessoal sejam drasticamente reduzidos

Qualidade dos processos

Estar preocupado com o que cada setor da empresa entrega é importante. A automação aumenta consideravelmente a eficiência dos processos, uma vez que as máquinas já estão programadas para fazer o serviço a elas atribuído de forma repetitiva e contínua, sem prejuízo ou variações nos índices de qualidade. Assim, a chance de haver erros é drasticamente reduzida, gerando um produto final padronizado.

Vantagem no mercado

Oferecer seus produtos em larga escala — com uma produtividade acima da média, baixos custos e alta qualidade —, por si só, já mostra a vantagem competitiva alcançada com a automação industrial. São pontos importantes, que fazem a empresa se destacar e atrair cada vez mais clientes, fidelizando-os e melhorando a imagem da sua companhia.

Acompanhamento do processo

Um sistema automatizado permite que o colaborador consiga acompanhar todas as fases do processo de maneira simples. Saber a temperatura de cada máquina, a velocidade de produção, os gastos e até controlar certas funções de maneira remota são práticas que permitem um controle melhor do que está sendo feito.

Agora, o próximo passo é começar a usar a automação industrial!

O mercado vem crescendo cada vez mais, fazendo com que empreendedores tenham que se adaptar, para manter sua competitividade diante da concorrência. Para lidar com isso, práticas que otimizam a produção têm se tornado cada vez mais comuns, auxiliando as companhias no aumento da produtividade e na redução de custos.

A automação industrial é uma das maiores aliadas para aqueles que pretendem desenvolver uma empresa sólida e atrair clientes. Então, é bom estar por dentro do assunto!

Por ter mostrado muitos efeitos, essa prática é cada vez mais popular, e há vários setores do mercado que já a aplicam. O setor automobilístico é um exemplo de sucesso, sendo um dos maiores do mundo. É uma implementação estratégica que, usada da maneira correta, pode ajudar no aumento de produtividade e redução de custos.

Para fazer uma implementação correta, é importante realizar um planejamento adequado. Comece analisando seu contexto, suas necessidades e os pontos-chaves que vão obter mais retorno com a automação. Defina objetivos iniciais e, em seguida, trace caminhos para chegar a essas metas.

Enquanto as indústrias globais vem expandindo cada vez seus usos da automação industrial, o Brasil, como concluímos, está seguindo um caminho previsível porém lento de desenvolvimento.

De acordo com a sondagem da CNI, 43% não identificaram quais tecnologias investir dentre dez listadas. Isso desperta a necessidade do trabalho consultivo para construir uma visão de investimento direcionado para o segmento, realidade estágio de maturidade da sua planta. Adquirir tecnologias sem uma análise cuidadosa pode não trazer os benefícios e retorno esperado.

O momento de trabalhar o tema é urgente e imprescindível para garantir a sobrevivência e ganhar competividade no mercado. Fazer um bom planejamento para aplicar a automação industrial na empresa traz diversos benefícios a curto e longo prazo. Melhorar sua produção e ter um retorno financeiro mais rápido, por exemplo, são objetivos de toda empresa que quer crescer no mercado, e isso pode ser alcançado, ao se oferecer um serviço preciso, rápido e de qualidade, demonstrando interesse em satisfazer seu cliente.

A sua empresa possui setores automatizados, ou você está buscando informações para poder implantar esse sistema? Conta pra gente ou tire suas dúvidas conosco!

A começar pelo padrão de qualidade, é consenso entre especialistas em normas industriais que os sistemas automatizados proporcionam maior excelência qualitativa, uma vez que as máquinas são projetadas para conduzir os processos sem falhas e sob padrões rigorosos de controle.

Ademais, os recursos energéticos e matérias-primas podem ser melhor aproveitados, considerando que a automação permite trabalhar com foco em refugo zero.

Também é incontestável que a implementação de sistemas automatizados torna os processos industriais mais flexíveis, tanto no que se refere à capacidade de produção como à possibilidade de mudanças nos parâmetros fabris e nas especificidades do produto.

Além disso, proporciona maior precisão e segurança técnica, garantindo a viabilidade de operações altamente complexas, insalubres ou periculosas, que jamais poderiam ser realizadas por métodos manuais.

Por isso dizemos que o sistema de automação industrial é capaz de controlar qualquer tipo de produção de indústrias. Ele pode, portanto, auxiliar sua empresa, ao ser aplicado às diversas etapas na linha de produção. Entre os benefícios proporcionados, podemos citar como alguns dos principais:

Aumento de produtividade

Uma das maiores demandas da atualidade em empresas é aumentar a produtividade para gerar mais lucro. A automação fornece condições para ampliar o ciclo de produção com maior eficiência e precisão em menor tempo, além de permitir que os processos repetitivos tenham todos a mesma qualidade.

A adoção de uma solução de automação industrial completa que integra em tempo real o chão de fábrica a softwares de gerenciamento de produtividade em nuvem, leva a uma série de vantagens, entre elas a redução de perdas com baixa produtividade e consequente aumento da produção usando os equipamentos já existentes.

Redução de gastos

Sistemas automatizados consistem em um investimento com alto índice de retorno e, uma vez aplicados, têm uma manutenção periódica de baixo custo relativo. Além disso, visto que — em sua maioria — substituem a mão de obra humana, fazem com que os gastos com pessoal sejam drasticamente reduzidos

Qualidade dos processos

Estar preocupado com o que cada setor da empresa entrega é importante. A automação aumenta consideravelmente a eficiência dos processos, uma vez que as máquinas já estão programadas para fazer o serviço a elas atribuído de forma repetitiva e contínua, sem prejuízo ou variações nos índices de qualidade. Assim, a chance de haver erros é drasticamente reduzida, gerando um produto final padronizado.

Vantagem no mercado

Oferecer seus produtos em larga escala — com uma produtividade acima da média, baixos custos e alta qualidade —, por si só, já mostra a vantagem competitiva alcançada com a automação industrial. São pontos importantes, que fazem a empresa se destacar e atrair cada vez mais clientes, fidelizando-os e melhorando a imagem da sua companhia.

Acompanhamento do processo

Um sistema automatizado permite que o colaborador consiga acompanhar todas as fases do processo de maneira simples. Saber a temperatura de cada máquina, a velocidade de produção, os gastos e até controlar certas funções de maneira remota são práticas que permitem um controle melhor do que está sendo feito.

Agora, o próximo passo é começar a usar a automação industrial!

O mercado vem crescendo cada vez mais, fazendo com que empreendedores tenham que se adaptar, para manter sua competitividade diante da concorrência. Para lidar com isso, práticas que otimizam a produção têm se tornado cada vez mais comuns, auxiliando as companhias no aumento da produtividade e na redução de custos.

A automação industrial é uma das maiores aliadas para aqueles que pretendem desenvolver uma empresa sólida e atrair clientes. Então, é bom estar por dentro do assunto!

Por ter mostrado muitos efeitos, essa prática é cada vez mais popular, e há vários setores do mercado que já a aplicam. O setor automobilístico é um exemplo de sucesso, sendo um dos maiores do mundo. É uma implementação estratégica que, usada da maneira correta, pode ajudar no aumento de produtividade e redução de custos.

Para fazer uma implementação correta, é importante realizar um planejamento adequado. Comece analisando seu contexto, suas necessidades e os pontos-chaves que vão obter mais retorno com a automação. Defina objetivos iniciais e, em seguida, trace caminhos para chegar a essas metas.

Enquanto as indústrias globais vem expandindo cada vez seus usos da automação industrial, o Brasil, como concluímos, está seguindo um caminho previsível porém lento de desenvolvimento.

De acordo com a sondagem da CNI, 43% não identificaram quais tecnologias investir dentre dez listadas. Isso desperta a necessidade do trabalho consultivo para construir uma visão de investimento direcionado para o segmento, realidade estágio de maturidade da sua planta. Adquirir tecnologias sem uma análise cuidadosa pode não trazer os benefícios e retorno esperado.

O momento de trabalhar o tema é urgente e imprescindível para garantir a sobrevivência e ganhar competividade no mercado. Fazer um bom planejamento para aplicar a automação industrial na empresa traz diversos benefícios a curto e longo prazo. Melhorar sua produção e ter um retorno financeiro mais rápido, por exemplo, são objetivos de toda empresa que quer crescer no mercado, e isso pode ser alcançado, ao se oferecer um serviço preciso, rápido e de qualidade, demonstrando interesse em satisfazer seu cliente.

A sua empresa possui setores automatizados, ou você está buscando informações para poder implantar esse sistema? Conta pra gente ou tire suas dúvidas conosco!

Ótima postagem, bem esclarecedora. A automação industrial impulsionou a otimização de processos e proporcionou uma maior dinâmica na competitividade, acelerando a inovação.

Gostei muito do seu conteúdo sobre Automações Industriais.

Conteúdo muito bom, gostei.